Ведущая линия экструзии композитных труб из ppr и стекловолокна

Говоря простым языком, ведущая линия экструзии композитных труб из ppr и стекловолокна – это не просто экструдер. Это сложный комплекс, где нужно идеально сбалансировать множество параметров: от температуры и давления до скорости подачи и состава смеси. Часто вижу, как новички фокусируются только на экструдере, забывая про то, что именно подготовка смеси и контроль давления в гофре определяют качество конечного продукта. Это своего рода 'магия', требующая понимания химии и физики материалов.

Почему композитные трубы – это не просто PPR?

По сути, речь идет о сочетании двух материалов: полипропилена (PPR) и стекловолокна. PPR обеспечивает гибкость и прочность, а стекловолокно – высокую механическую прочность и стойкость к давлению. Но просто смешать их – недостаточно. Нужно учитывать степень дисперсии стекловолокна, тип используемого PPR, а также наличие специальных добавок, которые улучшают адгезию между полимером и стекловолокном. Это не просто смешивание, это – интеграция на молекулярном уровне.

Зачастую, компании, занимающиеся производством обычных PPR труб, пытаются просто добавить немного стекловолокна в экструдированную смесь. Это, как правило, приводит к неоднородности, снижению прочности и, в конечном итоге, к браку. Мы на практике сталкивались с ситуациями, когда трубы, изготовленные таким образом, не выдерживали даже небольшого давления.

Технологический процесс: от смеси до готового изделия

Процесс начинается с подготовки смеси. Здесь ключевую роль играет не только правильный выбор компонентов, но и точное соблюдение пропорций. Используем специализированные смесители, способные равномерно распределить стекловолокно в полимерной матрице. Важно контролировать температуру смеси, так как она напрямую влияет на текучесть полимера и его способность к связыванию с стекловолокном.

Далее смесь подается в экструдер. Здесь, как я уже говорил, очень важно контролировать температуру и давление в различных зонах экструдера. Первая зона – это зона плавления, где полимер расплавляется и смешивается с добавками. Вторая зона – это зона формования, где смесь проходит через фильеру и формирует трубу. Третья зона – это зона охлаждения, где труба затвердевает.

В нашей компании, ООО Чанчжоу Даюнь Экологические Технологии, мы используем экструдеры с двумя или тремя зонами нагрева, что позволяет более точно контролировать процесс экструзии. Мы также применяем систему автоматического контроля давления и температуры, которая обеспечивает стабильность качества продукции.

Проблемы и решения: гофре и давление

Одним из самых сложных моментов в производстве композитных труб является контроль давления в гофре. Гофре – это специальная структура на поверхности трубы, которая обеспечивает ее гибкость и способность выдерживать деформации. Но слишком высокое давление может привести к деформации гофре, а слишком низкое – к некачественному формованию трубы. Это – постоянный баланс.

Например, мы в прошлом году работали с заказчиком, который постоянно получал дефекты на поверхности гофре. При детальном анализе выяснилось, что давление в гофре было слишком низким. Пришлось изменить параметры экструзии и, как следствие, увеличить давление. Это требовало тонкой настройки и регулярного контроля.

Еще одна проблема – это неоднородность смеси. Даже незначительные отклонения в содержании стекловолокна могут привести к снижению прочности трубы. Поэтому очень важно использовать качественные компоненты и тщательно контролировать процесс смешивания. Иногда возникают сложности с равномерным распределением стекловолокна, особенно при использовании крупнодисперсного материала. В этих случаях помогает применение специальных диспергаторов.

Контроль качества: не просто визуальный осмотр

Контроль качества – это не только визуальный осмотр готовых труб. Мы используем различные методы контроля, включая ультразвуковой контроль, рентгеновский контроль и испытания на прочность. Ультразвуковой контроль позволяет выявить дефекты внутри трубы, которые не видны невооруженным глазом. Рентгеновский контроль используется для проверки целостности сварных швов.

После каждого этапа производства мы проводим контрольные испытания. Это позволяет своевременно выявить и устранить дефекты, что значительно снижает количество брака. Для контроля прочности мы используем различные методы, включая испытания на растяжение, сжатие и изгиб. Важно помнить, что трубы должны выдерживать не только рабочее давление, но и динамические нагрузки, которые могут возникнуть в процессе эксплуатации.

Перспективы развития: новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии для производства композитных труб. Например, используются новые типы стекловолокна с улучшенными механическими свойствами. Также разрабатываются новые добавки, которые улучшают адгезию между полимером и стекловолокном.

Мы в ООО Чанчжоу Даюнь Экологические Технологии постоянно следим за новыми тенденциями в этой области и внедряем передовые технологии на нашем производстве. Использование современных систем автоматизации и контроля позволяет нам производить трубы высочайшего качества.

В будущем я думаю, что композитные трубы из PPR и стекловолокна станут еще более популярными, так как они обладают высокой прочностью, долговечностью и устойчивостью к коррозии. Это отличная альтернатива традиционным металлическим и пластиковым трубам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноступенчатая грануляторная машина

Одноступенчатая грануляторная машина -

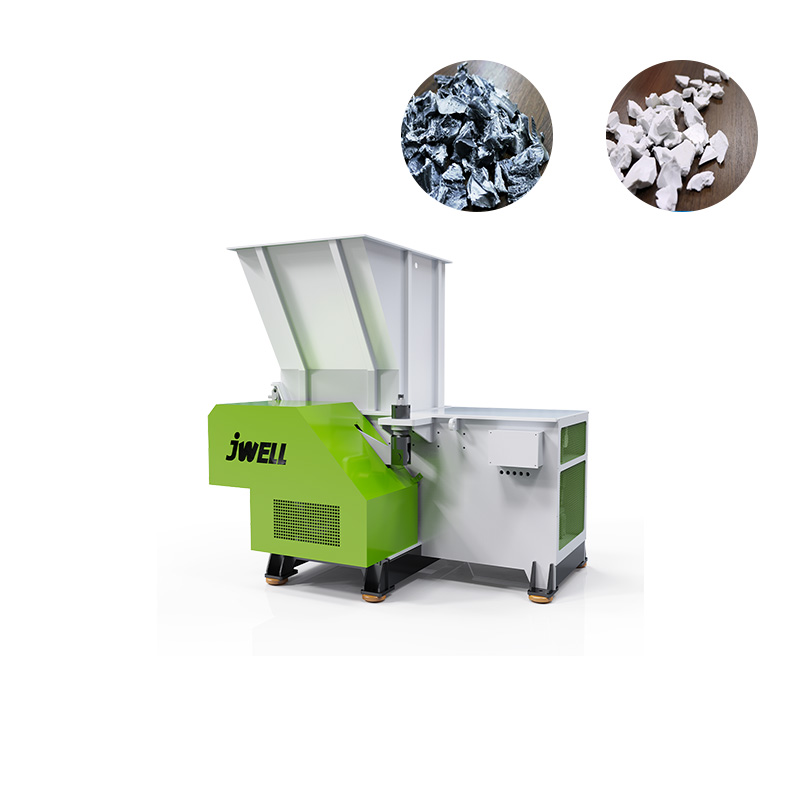

Мощная дробилка серии Jwell DYPS-G

Мощная дробилка серии Jwell DYPS-G -

Листовая дробилка серии Jwell DYPS-P

Листовая дробилка серии Jwell DYPS-P -

Линия экструзии тонких трубок для 3D-печати проводов в автомобильной промышленности

Линия экструзии тонких трубок для 3D-печати проводов в автомобильной промышленности -

Одношнековый гранулятор для переработки жёсткого пластика Jwell

Одношнековый гранулятор для переработки жёсткого пластика Jwell -

Интегрированная машина для переработки гранулирования Jwell Three Machine

Интегрированная машина для переработки гранулирования Jwell Three Machine -

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

PEЛиния экструзии композита из меди и пластика с техническим углеродом

PEЛиния экструзии композита из меди и пластика с техническим углеродом -

Точная линия экструзии труб перфузии

Точная линия экструзии труб перфузии -

Экструзионная линия для быстросборных древесно-полимерных плит из PVC JWELL

Экструзионная линия для быстросборных древесно-полимерных плит из PVC JWELL -

Линия по экструзии ПВХ-заборов

Линия по экструзии ПВХ-заборов -

Централизованная система подачи PVC JWELL

Централизованная система подачи PVC JWELL

Связанный поиск

Связанный поиск- 12 литровая выдувная машина для выдува бутылок и бочек с одной головкой из китая

- Производитель dyssz тяжелые одновалковые измельчители

- Производитель систем экструзионной сушки пленки

- Поставщики линии экструзии полипропиленовых труб из китая

- Высококачественная линия экструзии оконного профиля пвх

- Установки для экструзии труб pp ppr pe pvc

- Ведущий пластиковый экструдер

- Высококачественная машина для производства хлопьев для пэт-бутылок

- Пэт бутылки хлопья машина производители в китае

- Поставщики двухвалковый шредер