Ведущая линия экструзии медицинских трахеальных трубок

Создание надежных медицинских трахеальных трубок – это не просто экструзия полимера. Это сложная инженерная задача, требующая строжайшего контроля качества и понимания материалов. Многие считают, что дело сводится к выбору подходящей экструдерной головки и скорости подачи, но на самом деле, здесь гораздо больше нюансов. В этой статье я поделюсь своим опытом, полученным в работе с ведущими линиями экструзии медицинских трахеальных трубок, и расскажу о тех проблемах, с которыми сталкивались и как их решали.

Основные сложности в производстве медицинских трахеальных трубок

Первое, что бросается в глаза – это требования к чистоте и стерильности. Любой микроскопический дефект может привести к серьезным последствиям для пациента. Поэтому необходимо выбирать материалы, соответствующие медицинским стандартам, и использовать оборудование, предназначенное для работы с этими материалами. Не всегда легко найти поставщиков полимеров, которые могут предоставить документацию, подтверждающую их соответствие требованиям безопасности. Это, пожалуй, одна из самых больших проблем, с которыми мы сталкиваемся на начальном этапе.

Еще один важный аспект – это точная геометрия трубки. Небольшие отклонения в диаметре или форме могут повлиять на ее функциональность и комфорт при использовании. Здесь важна не только экструдерная головка, но и система контроля температуры и давления. Нам приходилось часто корректировать параметры экструзии, чтобы добиться нужной формы и размера трубки. Недопустимо даже незначительное отклонение, ведь трахеальная трубка должна плотно прилегать к трахее, но не повреждать ее.

Проблема усложняется тем, что полимеры, используемые для производства трахеальных трубок, часто обладают высокой вязкостью. Это затрудняет экструзию и может приводить к образованию дефектов. Важно использовать экструдер с достаточно мощным приводом и подходящую систему охлаждения, чтобы обеспечить плавную и равномерную экструзию.

Выбор материала и его влияние на процесс экструзии

В основном используются полиуретаны, поливинилхлорид (ПВХ), силикон. Каждый материал имеет свои особенности. Например, ПВХ более жесткий и устойчив к химическим веществам, но менее эластичный, чем силикон. Силикон же обладает высокой эластичностью и биосовместимостью, но его экструзия может быть сложнее из-за его вязкости. Мы тестировали различные марки ПВХ, и обнаружили, что некоторые производители используют добавки, которые значительно улучшают их экструзионные характеристики. Это, конечно, увеличивает стоимость материала, но позволяет снизить количество брака и повысить качество готовой продукции.

Особенно важно обращать внимание на марку полиуретана. Существуют различные типы полиуретанов, и некоторые из них могут содержать вредные примеси, которые могут выделяться в процессе использования трубки. Мы работали с одним поставщиком, который поставлял полиуретан с высоким содержанием диоксинов. Это привело к тому, что трахеальные трубки, изготовленные из этого материала, выделяли вредные вещества, что было, разумеется, неприемлемо. В таких случаях требуется тщательная проверка и сертификация материалов.

В последнее время все большую популярность набирают биоразлагаемые полимеры. Однако их экструзия может быть еще более сложной, чем экструзия традиционных полимеров. Требуется специальное оборудование и опыт работы с этими материалами. Компания ООО Чанчжоу Даюнь Экологические Технологии активно исследует возможности использования биоразлагаемых полимеров для производства медицинских изделий, и мы видим большой потенциал в этом направлении.

Контроль температуры и давления в экструдерной линии

Точный контроль температуры и давления – это ключевой фактор успеха в производстве ведущих линий экструзии медицинских трахеальных трубок. Слишком низкая температура может привести к образованию трещин, а слишком высокая – к деградации полимера. Нам приходилось использовать сложные системы контроля температуры с несколькими датчиками и регулируемыми нагревательными элементами. Нельзя забывать и о необходимости поддержания равномерной температуры по всей длине экструдерной головки.

Мы использовали датчики термопары для точного измерения температуры полимера на разных участках экструдерной головки. Эти данные поступали в систему управления, которая автоматически регулировала мощность нагревательных элементов. Также важно контролировать давление в экструдерной линии. Слишком низкое давление может привести к образованию пустот, а слишком высокое – к деформации трубки. В некоторых случаях потребовалось установить дополнительные клапаны для регулировки давления.

Одним из интересных решений, которое мы внедрили, была система автоматической компенсации температурных колебаний. Эта система позволяет поддерживать стабильную температуру полимера, несмотря на изменения температуры окружающей среды. Это особенно важно при работе с полимерами с высокой теплопроводностью.

Особенности автоматизации процесса экструзии

Автоматизация процесса экструзии – это не только повышение производительности, но и снижение количества брака. Мы внедрили систему автоматического контроля качества, которая позволяет выявлять дефекты трубок на ранних стадиях производства. Эта система использует встроенные датчики и камеры для анализа геометрии и поверхности трубок.

Кроме того, автоматизация позволяет оптимизировать параметры экструзии в реальном времени. Система анализирует данные, поступающие с датчиков температуры, давления и скорости экструзии, и автоматически корректирует параметры, чтобы добиться оптимального качества продукции. Это позволяет существенно снизить количество брака и повысить производительность.

Внедрение автоматизации, конечно, требует значительных инвестиций, но это окупается за счет снижения затрат на производство и повышения качества продукции. Компания Jwell, как профессиональный производитель комплектного оборудования для экструзии полимерных материалов, предоставляет широкий спектр решений для автоматизации экструзионных линий, включая системы контроля качества, системы управления процессом и системы автоматической дозировки материалов. Наш опыт показывает, что автоматизация – это ключ к успеху в современном производстве медицинских изделий.

Проблемы с усадкой и деформацией трахеальных трубок

Усадка и деформация – серьезные проблемы, с которыми сталкиваются производители трахеальных трубок. Полимеры, при охлаждении, склонны к усадке, что может привести к изменению геометрии трубки. Деформация может возникать из-за неравномерного охлаждения или неправильной фиксации трубки во время экструзии. Мы боролись с этими проблемами, используя различные методы, включая использование специальных охлаждающих устройств и применение термоусаживаемых материалов.

Охлаждение трахеальных трубок должно быть равномерным и контролируемым. Мы использовали системы охлаждения с несколькими зонами, которые позволяют регулировать температуру в каждой зоне. Также важно использовать подходящий тип охлаждающей среды. В некоторых случаях мы использовали воду, а в других – специальные хладагенты.

Для предотвращения деформации трубки во время экструзии мы использовали специальные формы и фиксаторы. Эти устройства обеспечивают равномерное давление на трубку и не позволяют ей деформироваться. Важно также правильно подобрать параметры экструзии, чтобы избежать образования напряжения в полимере.

Уроки, извлеченные из неудачных попыток

Не всегда все идет по плану. Мы несколько раз сталкивались с проблемами, связанными с несовместимостью полимеров и экструдерных головки. В одном из случаев мы использовали экструдерную головку, которая была не предназначена для работы с выбранным полимером. Это привело к образованию трещин и деформации трубок. Мы получили ценный опыт и теперь тщательно проверяем совместимость материалов и оборудования перед началом производства.

Также мы совершили ошибку, не проверив качество сырья. Оказалось, что поставщик поставлял полимер с высоким содержанием примесей, что приводило к образованию дефектов в трубках. Теперь мы уделяем особое внимание выбору поставщиков и проводим тщательный контроль качества сырья.

Самый болезненный опыт связан с неудачной попыткой использования 3D-печати для производства трахеальных трубок. Хотя эта технология выглядит многообещающей, она пока не позволяет достичь необходимой точности и однородности материалов. В итоге мы вернулись к традиционной экструзии, которая оказалась более надежным и эффективным способом производства.

Заключение

Производство

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичная серия грануляторов для прививки и удлинения цепей

Экологичная серия грануляторов для прививки и удлинения цепей -

Линия экструзии рулонов из высокополимерного композита с водонепроницаемой поверхностью

Линия экструзии рулонов из высокополимерного композита с водонепроницаемой поверхностью -

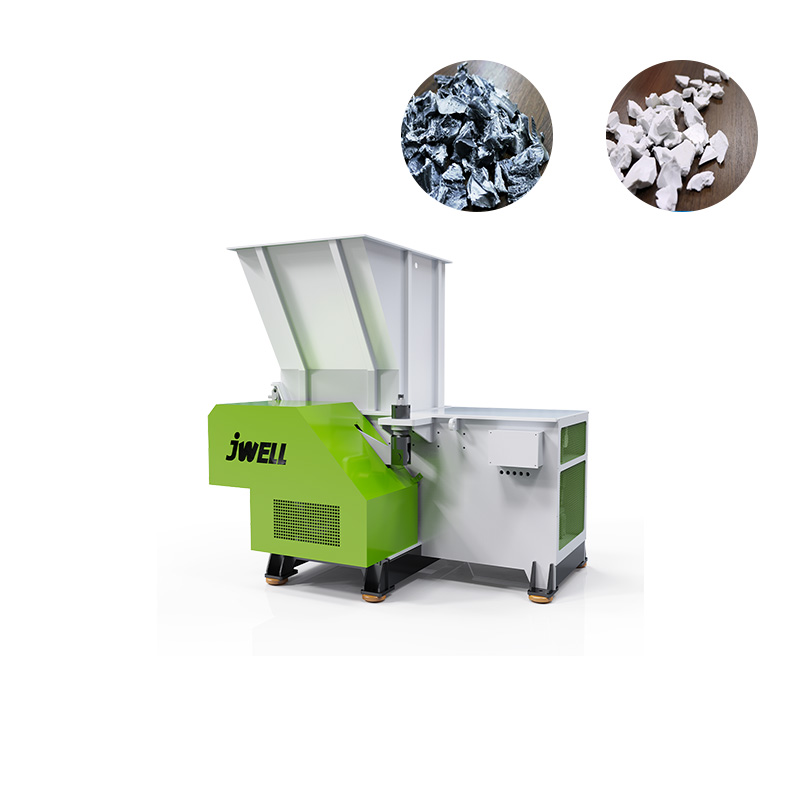

Дробилка для поддонов серии DYPS-T

Дробилка для поддонов серии DYPS-T -

Экструзионная линия для стержней, плит и труб из PEEK, PPSU

Экструзионная линия для стержней, плит и труб из PEEK, PPSU -

Централизованная система подачи PVC JWELL

Централизованная система подачи PVC JWELL -

Название продукта (Имя) Серия термопластичных эластомеров

Название продукта (Имя) Серия термопластичных эластомеров -

Система переработки труб большого диаметра JWELL

Система переработки труб большого диаметра JWELL -

30-литровая двухпостовая выдувная машина для производства канистр

30-литровая двухпостовая выдувная машина для производства канистр -

PP Труба для использования химикатов и линия экструзии труб для защиты электропроводов MPP

PP Труба для использования химикатов и линия экструзии труб для защиты электропроводов MPP -

Кривая экструзионная линия трубы высокого давления RTP

Кривая экструзионная линия трубы высокого давления RTP -

Линия по экструзии пластиковых пенопластовых рамок для фотографий

Линия по экструзии пластиковых пенопластовых рамок для фотографий -

名称

名称

Связанный поиск

Связанный поиск- Поставщики тпо+пп пены композитного листа экструзионной линии

- Производитель пнд пп вертикальные двустенные гофрированные трубы и пвх ребристые трубы экструзионные линии в китае

- Производители экструзионных линий для производства полипропиленовых труб

- Конические двухшнековые пары

- Китайские поставщики прецизионной линии экструзии инфузионных трубок

- Ведущая линия очистки отходов тканых мешков/пластиковой пленки

- Высококачественная высокоскоростная и энергосберегающая труба из пнд с многослойным коэкструдированным силиконовым сердечником

- Производитель dyssj одновалковый измельчитель

- Одношнековый гранулятор для переработки жесткого пластика

- Производители экструзионных линий для производства листов pp pe в китае