Ведущий суперзеркальный вал

В последнее время все чаще сталкиваюсь с запросами, связанными с высокоточными валами для экструзии. Многие заказывают 'суперзеркальные' валы, полагая, что это панацея от всех проблем с качеством продукции. Но что на самом деле означает 'ведущий суперзеркальный вал' и какие нюансы необходимо учитывать при его выборе и эксплуатации? В этой статье я поделюсь своим опытом, основанным на практических работах с различными материалами и технологиями.

Что такое 'суперзеркальный' вал и зачем он нужен?

Под 'суперзеркальным' валом обычно подразумевают вал, поверхность которого имеет крайне гладкую структуру, практически зеркальную. Это достигается благодаря сложной системе шлифовки и полировки. Основная задача – снижение трения материала при экструзии, что, в свою очередь, приводит к увеличению производительности, снижению энергопотребления и повышению качества конечного продукта. Почему 'ведущий'? Это означает, что вал является основным элементом, обеспечивающим перемещение материала, и его характеристики оказывают решающее влияние на результат.

В теории, такая гладкая поверхность должна позволить материалу более плавно проходить, минимизируя дефекты и обеспечивая равномерную подачу. Однако, на практике, все гораздо сложнее. Идеально гладкая поверхность – это скорее теоретическая концепция, чем реальность. Даже самые современные методы обработки оставляют микроскопические неровности, которые могут влиять на поведение материала.

Я помню один случай с производством полипропиленовых профилей. Клиент был крайне недоволен появлением 'трещин' и 'пузырей' в готовом продукте. После тщательного анализа выяснилось, что проблема не в материале, а в поверхностном состоянии вала. Микроскопические царапины, невидимые невооруженным глазом, оказывали локальное давление на материал, вызывая его деформацию. Не самый приятный опыт, но ценный урок.

Выбор материала вала: ключевой фактор

Выбор материала – это критически важный этап. Наиболее часто используемые материалы для изготовления **суперзеркальных валов** – это нержавеющая сталь (304, 316L), закаленная сталь и специальные сплавы. Выбор зависит от свойств перерабатываемого материала (полиолефины, ПВХ, инженерные пластики и т.д.), температуры экструзии и требуемой стойкости к износу и коррозии. Нельзя просто взять первый попавшийся вал из каталога.

Например, для экструзии высокотемпературных полимеров (например, поликарбоната) необходимо использовать специальные сплавы, устойчивые к термическому расширению и деформации. Просто нержавеющая сталь может деформироваться под воздействием высокой температуры, что приведет к нарушению геометрии вала и снижению качества продукции. Компания ООО Чанчжоу Даюнь Экологические Технологии специализируется на поставках валов из различных сплавов и всегда консультирует по выбору оптимального материала для конкретных задач. [https://www.jwell-machine.ru/](https://www.jwell-machine.ru/)

Часто встречается мнение, что валы из 316L – это всегда лучший выбор. Это не так. 316L более устойчив к коррозии, но у него выше стоимость и он менее термостойкий, чем некоторые специальные сплавы. Важно учитывать все факторы и находить оптимальный баланс между стоимостью, характеристиками и условиями эксплуатации.

Технологии обработки поверхности: шлифовка, полировка, химическая обработка

После выбора материала начинается процесс обработки поверхности. Наиболее распространенные технологии – это шлифовка, полировка и химическая обработка. Шлифовка используется для удаления механических дефектов и создания начальной шероховатости. Полировка – для достижения зеркального блеска и снижения трения. Химическая обработка (например, с использованием хроматов) используется для улучшения смачиваемости поверхности и снижения адгезии материала.

Важно понимать, что выбор технологии зависит от требуемой шероховатости и свойств материала. Например, для экструзии ПВХ часто используют химическую обработку с использованием хроматов, так как это улучшает смачиваемость материала и снижает риск образования 'трещин'. Для полиолефинов, наоборот, предпочтительнее использовать полировку, чтобы минимизировать трение и предотвратить деформацию.

Я однажды сталкивался с проблемой, когда вал был отполирован слишком сильно. В результате поверхность стала слишком гладкой, и материал начал прилипать к валу, образуя комки и дефекты. Пришлось перешлифовать вал, чтобы вернуть ему оптимальную шероховатость.

Мониторинг состояния вала и профилактика износа

Даже самые качественные **суперзеркальные валы** со временем изнашиваются. Признаками износа могут быть появление царапин, сколов, деформаций и снижение шероховатости поверхности. Регулярный мониторинг состояния вала – это залог долговечности и стабильной работы экструдера.

Для мониторинга состояния вала можно использовать различные методы: визуальный осмотр, измерения шероховатости, спектральный анализ. Визуальный осмотр – это самый простой и доступный метод, но он не позволяет выявить микроскопические дефекты. Измерения шероховатости позволяют оценить степень износа поверхности, но требуют использования специального оборудования.

Профилактика износа включает в себя правильную эксплуатацию вала, своевременную замену изношенных элементов и регулярную очистку поверхности от загрязнений. Также важно избегать ударов и механических повреждений, которые могут привести к деформации вала.

Заключение

**Ведущий суперзеркальный вал** – это сложный и многогранный элемент экструдера. Его выбор и эксплуатация требуют опыта и знаний. Не стоит полагаться только на рекламу и обещания 'идеальной гладкости'. Важно учитывать множество факторов, включая материал перерабатываемого продукта, температуру экструзии, требуемое качество продукции и условия эксплуатации. Только в этом случае можно добиться максимальной эффективности и надежности работы экструдера.

Компания ООО Чанчжоу Даюнь Экологические Технологии имеет большой опыт в поставках и обслуживании **суперзеркальных валов** для различных типов экструдеров. Если у вас возникли вопросы или нужна консультация, обращайтесь – всегда рад помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексная система гранулирования на основе процесса предварительного смешивания с помощью смесителя/месителя Banbury

Комплексная система гранулирования на основе процесса предварительного смешивания с помощью смесителя/месителя Banbury -

Медицинская экструзионная линия трахеи каннула

Медицинская экструзионная линия трахеи каннула -

PE Линия экструзии теплоизоляционных труб

PE Линия экструзии теплоизоляционных труб -

Три слоя (два слоя) медицинской линии экструзии инфузионных труб

Три слоя (два слоя) медицинской линии экструзии инфузионных труб -

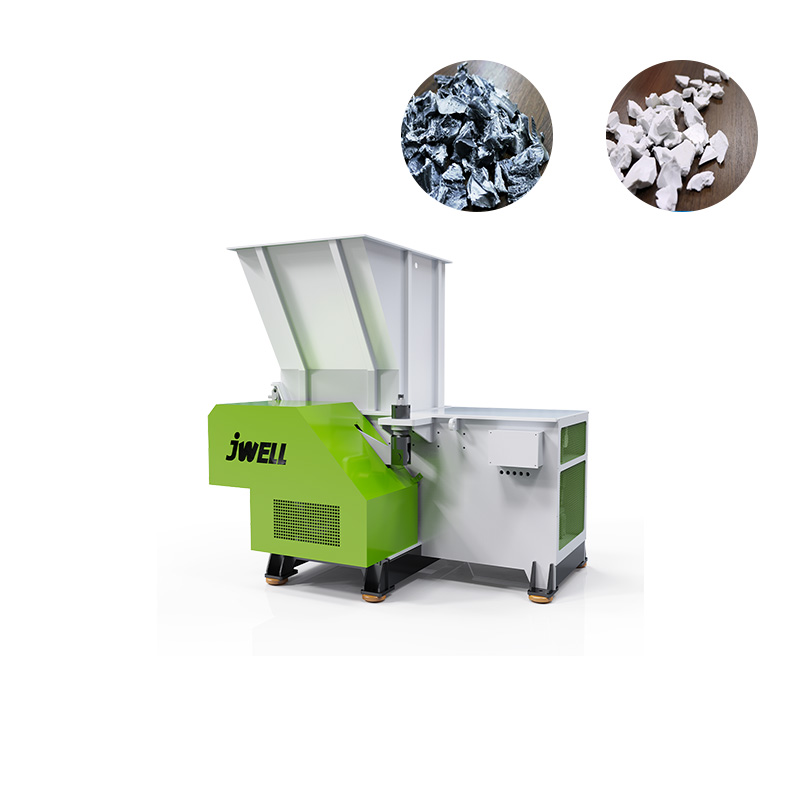

Мощная дробилка серии Jwell DYPS-G

Мощная дробилка серии Jwell DYPS-G -

名称

名称 -

Одношнековый гранулятор для переработки жёсткого пластика Jwell

Одношнековый гранулятор для переработки жёсткого пластика Jwell -

Экструзионная линия для производства труб большого диаметра из HDPE для водоснабжения и газоснабжения

Экструзионная линия для производства труб большого диаметра из HDPE для водоснабжения и газоснабжения -

Одновальный шредер DYSSJ от JWELL

Одновальный шредер DYSSJ от JWELL -

Дробилка для поддонов серии DYPS-T

Дробилка для поддонов серии DYPS-T -

Линия по экструзии композитных напольных покрытий LVT

Линия по экструзии композитных напольных покрытий LVT -

Линия экструзии оптических листов из ПК-ПММА

Линия экструзии оптических листов из ПК-ПММА

Связанный поиск

Связанный поиск- Китайский производитель сверхмощных одновальных измельчителей

- Выдувная машина для бочек с маслом объемом 50 литров

- Pc полый лист экструзионная линия производители в китае

- 2000 литров двухсторонний поддон выдувная формовочная машина в китае

- Китайская система экструзионной сушки пленки

- Производитель экструдера пвх jinwei

- Пэт бутылки хлопья машина производители в китае

- Пп лист машина в китае

- Производитель двухшнековой экструзионной линии для производства воздухопроницаемого пэт листа без сушки

- Поставщики мощных дробильных и перерабатывающих машин серии dyps-g