Ведущий трехмашинный интегрированный гранулятор для вторичной переработки

В последние годы наблюдается огромный интерес к замкнутому циклу переработки полимеров, особенно в контексте вторичного сырья. Все чаще говорят о необходимости комплексной переработки, и именно трехмашинный интегрированный гранулятор, как я понимаю, является ключевым элементом этой системы. Однако, часто это представление идеализировано, а реальные сложности и нюансы остаются за кадром. Я постараюсь поделиться своим опытом, зацепить за хвост те моменты, которые не всегда освещаются в рекламе.

Что такое 'интегрированный' гранулятор на самом деле?

По сути, 'интегрированный' – это не просто объединение нескольких машин в один корпус. Это тщательно продуманная логическая связь между экструдером, гранулятором и, возможно, системой охлаждения и измельчения. Идея в том, чтобы минимизировать перекачку расплава, уменьшить потери и добиться более стабильного качества гранул. В теории звучит отлично, но на практике, как часто бывает, натыкаешься на множество проблем – от проблем с синхронизацией до несоответствия характеристик оборудования. Нам приходилось сталкиваться с ситуациями, когда одно неоптимизированное звено всей цепочки подводило весь процесс. Например, если экструдер выдает расплав с нестабильной вязкостью, даже самый мощный гранулятор не сможет добиться однородных гранул. Это, знаете, как в оркестре: если один музыкант играет фальшиво, срывается весь темп.

Синхронизация – ключ к успеху (и головная боль)

Синхронизация – это, пожалуй, самое сложное. Необходимо добиться точной калибровки всех параметров: скорости экструзии, температуры в экструдере, скорости вращения гранулятора, температуры в грануляторе. Это требует серьезной настройки и постоянного контроля. Мы однажды потратили несколько недель на то, чтобы настроить синхронизацию для определенного типа пластика. В итоге выяснилось, что небольшое отклонение в скорости вращения гранулятора приводит к образованию дефектов в гранулах – трещин и сколов. Это, конечно, серьезная потеря материала и, соответственно, снижение прибыли.

Типы трехмашинных интегрированных грануляторов и их особенности

На рынке представлено множество моделей трехмашинных интегрированных грануляторов. Они различаются по конструкции, мощности, используемым материалам и, конечно, по цене. Есть решения, ориентированные на переработку широкого спектра пластиков, а есть – более специализированные, предназначенные для конкретных типов. Например, для переработки ПЭТ-отходов нужна совершенно другая конфигурация, чем для переработки полипропилена. Мы в свою очередь, в работе с ООО Чанчжоу Даюнь Экологические Технологии, часто сталкиваемся с вопросами адаптации существующих моделей под конкретные нужды заказчика. Иногда это требует серьезных изменений в конструкции и программировании.

Проблемы с материалом и их влияние на процесс

Огромную роль играет чистота и однородность входящего сырья. Некачественное сырье, с примесями или неоднородной структурой, может существенно повлиять на качество готовых гранул и на срок службы оборудования. Например, если в сырье присутствует большое количество влаги, это может привести к образованию пара в экструдере и к неравномерной экструзии. В таком случае необходимо использовать специальные осушители и тщательно контролировать влажность сырья. Мы иногда видим, как производители пренебрегают этим аспектом, что в конечном итоге приводит к серьезным проблемам с качеством гранул и к необходимости дорогостоящего ремонта оборудования.

Опыт работы с различными типами полимеров

Мы работали с большим количеством различных полимеров: ПЭТ, ПНД, ПВД, ПП, ПС и даже с термопластичными эластомерами. Каждый тип требует своего подхода и своей настройки оборудования. Например, переработка ПЭТ-отходов обычно требует более высокой температуры и более длительного времени экструзии, чем переработка ПНД. Также важно учитывать наличие добавок в полимере – красителей, стабилизаторов, наполнителей. Они могут влиять на вязкость расплава и на процесс грануляции. С ПС, например, часто возникают проблемы с образованием шлака, который может засорять гранулятор.

Оптимизация процесса и повышение эффективности

Помимо правильной настройки оборудования, важную роль играет оптимизация процесса переработки в целом. Это включает в себя выбор оптимальных параметров экструзии и грануляции, а также использование эффективных систем охлаждения и измельчения. Мы применяли различные методы оптимизации, включая статистический анализ данных и моделирование процессов. Это позволило нам значительно повысить производительность и снизить энергопотребление оборудования. Например, мы внедрили систему автоматической регулировки температуры в экструдере, что позволило снизить расход энергии на 15% и улучшить качество гранул.

Автоматизация и контроль качества

Современные трехмашинные интегрированные грануляторы оснащены различными системами автоматизации и контроля качества. Это позволяет автоматизировать многие операции, снизить вероятность ошибок и повысить качество готовой продукции. Например, можно автоматизировать процесс дозирования сырья, регулировку температуры и скорости вращения гранулятора, а также контроль качества гранул с помощью датчиков и видеоаналитики. Особенно важно автоматизировать процесс контроля качества, чтобы выявлять дефекты на ранних стадиях и предотвращать их распространение.

Выводы и рекомендации

Трехмашинный интегрированный гранулятор – это мощный инструмент для переработки полимеров, но его эффективность зависит от многих факторов. Важно правильно выбрать оборудование, тщательно настроить его, использовать качественное сырье и оптимизировать процесс переработки в целом. Не стоит экономить на автоматизации и контроле качества. И, конечно, необходимо постоянно следить за состоянием оборудования и проводить своевременное обслуживание. Мы всегда стараемся учитывать все эти факторы при выборе и внедрении трехмашинных интегрированных грануляторов для наших клиентов, и опыт, накопленный за годы работы, позволяет нам предлагать оптимальные решения, соответствующие их потребностям. Работа с ООО Чанчжоу Даюнь Экологические Технологии, на мой взгляд, вполне надежна, они предлагаю неплохие решения и поддерживают клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по экструзии оконных жалюзи из ПВХ

Линия по экструзии оконных жалюзи из ПВХ -

Энергосберегающая высокоскоростная экструзионная линия для производства водопроводных и газовых труб из HDPE

Энергосберегающая высокоскоростная экструзионная линия для производства водопроводных и газовых труб из HDPE -

Линия экструзии композитных полов SPC

Линия экструзии композитных полов SPC -

Экструзионная линия для полых пластиковых профилей из PC, PP, PE

Экструзионная линия для полых пластиковых профилей из PC, PP, PE -

Экструзионная линия для дверных панелей WPC из PVC JWELL

Экструзионная линия для дверных панелей WPC из PVC JWELL -

Комплексная система гранулирования на основе процесса предварительного смешивания с помощью смесителя/месителя Banbury

Комплексная система гранулирования на основе процесса предварительного смешивания с помощью смесителя/месителя Banbury -

Моечная линия для переработки отходов плетёных материалов или пластиковой плёнки

Моечная линия для переработки отходов плетёных материалов или пластиковой плёнки -

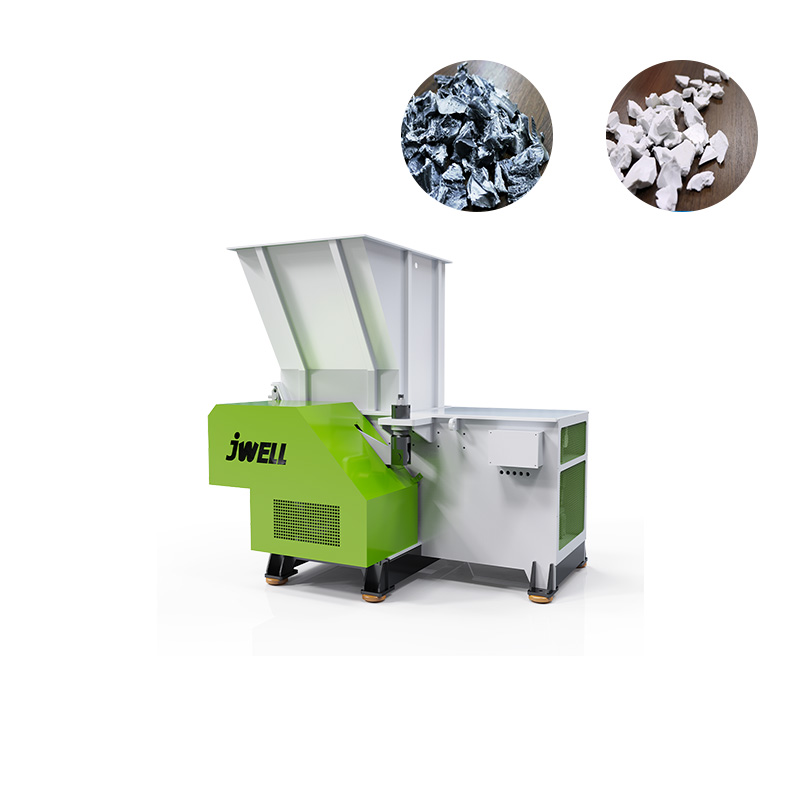

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Листовая дробилка серии Jwell DYPS-P

Листовая дробилка серии Jwell DYPS-P -

Три слоя (два слоя) медицинской линии экструзии инфузионных труб

Три слоя (два слоя) медицинской линии экструзии инфузионных труб -

Линия экструзии водонепроницаемых листов из ПЭ-геомембраны

Линия экструзии водонепроницаемых листов из ПЭ-геомембраны -

Серия экструзионного формования

Серия экструзионного формования

Связанный поиск

Связанный поиск- Производитель пвх окна и двери высокоскоростной профиль экструзионной линии в китае

- Отличная линия экструзии полых строительных шаблонов из пп с одной матрицей и двумя выходами

- Установки для экструзии полипропиленовых труб

- Ведущий jwt одношнековый гранулятор пэт серии

- Отличная машина для экструзии абс пластика

- Производитель сверхмощных одновальных измельчителей для вторичной переработки

- Китайский трехмашинный интегрированный гранулятор jwp

- Высококачественная линия экструзии полиэтиленовых гофрированных труб

- Линия экструзии композитного листа из пенополистирола тпо+пп в китае

- Высококачественная линия экструзии морских труб hdpe