Высокое качество пвх кожи wpc вспененный панели экструзионной линии

Итак, экструзионная линия для вспененного WPC и высококачественная ПВХ кожа – звучит красиво, но за этим скрывается целый комплекс вопросов. Часто заказчики приходят с четким пониманием желаемого конечного продукта, но совершенно не учитывают нюансы, которые могут существенно повлиять на качество и долговечность всей системы. Многие считают, что достаточно купить готовую линию, но это лишь первый шаг. Важнее понять, как подобрать комплектующие, как правильно настроить процесс экструзии и, конечно, какой именно материал выбрать для покрытия. С моим опытом работы, скажу, что недооценка этих моментов приводит к серьезным проблемам на этапе эксплуатации.

Зачем так важен выбор ПВХ кожи для WPC панелей?

Высококачественная ПВХ кожа – это не просто декоративный элемент. Это критически важная составляющая, определяющая внешний вид, износостойкость и долговечность панели. Мы работали с разными производителями, и разница в качестве ПВХ кожи действительно ощутима. Дешевая кожа может быстро выцветать, царапаться, деформироваться при воздействии влаги и температурных перепадов. Иными словами, она просто не оправдывает вложений. Наши клиенты, которые экономили на этом компоненте, позже часто возвращались к нам с жалобами на быстро теряющую вид отделку.

Нам часто задают вопрос: какой марки ПВХ кожи лучше использовать? Ответ не однозначный, это зависит от назначения панелей. Для наружного применения требуется более стойкая к ультрафиолету и перепадам температур кожа, для внутреннего – можно выбрать более доступные варианты. Важно учитывать не только прочность, но и эластичность материала. Некачественная кожа может трескаться при изгибе или растяжении, что особенно критично для панелей, используемых в больших объемах, например, в торговых центрах.

Стоит также обратить внимание на толщину ПВХ кожи. Она должна быть достаточной, чтобы обеспечить надежную защиту поверхности панели от механических повреждений и внешних воздействий. Обычно для WPC панелей используют кожу толщиной от 0.4 мм до 1.0 мм, в зависимости от требований к износостойкости.

Конструкция экструзионной линии: ключевые компоненты и их влияние на качество

Экструзионная линия для вспененного WPC – это сложная система, состоящая из множества компонентов. От качества каждого из них зависит итоговый результат. Важно обращать внимание на материал изготовления экструдера, наличие системы охлаждения, точность контроля температуры и давления. Мы сталкивались с ситуациями, когда некачественный экструдер приводил к неравномерному распределению материала, образованию дефектов и снижению прочности панелей. Сложно сразу определить проблемы, но часто это проявляется в неоднородной структуре продукта и повышенной ломкости.

Система охлаждения играет огромную роль, особенно при производстве вспененного WPC. Недостаточная эффективность охлаждения может привести к деформации материала, образованию пузырьков и снижению плотности панелей. Мы рекомендуем использовать экструдеры с мощными и эффективными системами охлаждения, а также регулярно проводить техническое обслуживание и проверку их работоспособности.

Точность контроля температуры и давления также важна для обеспечения равномерной экструзии и получения панелей с заданными характеристиками. Мы применяем системы автоматического контроля, которые позволяют поддерживать оптимальные параметры процесса и минимизировать отклонения. Без автоматизации тут сложно добиться стабильного качества, особенно при работе с различными составами материалов.

Возможные проблемы при экструзии вспененного WPC и способы их решения

В процессе экструзии вспененного WPC могут возникать различные проблемы, такие как образование пузырьков, деформация материала, неравномерное распределение наполнителя. Причин может быть много: от неправильно подобранных параметров экструзии до некачественных компонентов. Мы регулярно сталкиваемся с подобными ситуациями и разработали эффективные способы их решения. Например, для устранения образования пузырьков можно использовать специальные добавки или изменить параметры охлаждения.

Деформация материала часто возникает из-за неравномерного распределения температуры или давления. В этом случае необходимо отрегулировать параметры экструдера или заменить изношенные детали. Неправильный выбор наполнителя также может приводить к деформации панелей. В таких случаях рекомендуется использовать наполнители с контролируемыми свойствами и соответствующей степенью гидратации.

Неравномерное распределение наполнителя может привести к снижению прочности панелей и образованию слабых мест. Для устранения этой проблемы необходимо обеспечить равномерное перемешивание наполнителя с полимером и использовать экструдеры с эффективными системами перемешивания. Также важно контролировать качество наполнителя и избегать использования пыльного или влажного материала.

Опыт работы с ООО Чанчжоу Даюнь Экологические Технологии

Наша компания активно сотрудничает с ООО Чанчжоу Даюнь Экологические Технологии. Они предлагают широкий спектр оборудования для экструзии полимерных материалов, включая экструзионные линии для вспененного WPC различной производительности. Мы выбрали их оборудование для одного из крупных проектов по производству декоративных панелей для фасадов зданий. Сотрудничество с ними оказалось успешным: оборудование показало высокую надежность и эффективность, а техническая поддержка была оперативной и профессиональной.

Особо хочу отметить их подход к индивидуальному проектированию экструзионных линий. Мы смогли совместно с ними разработать линию, которая идеально соответствовала нашим требованиям по производительности и качеству продукции. Они учитывали все нюансы процесса экструзии и предложили оптимальные решения для обеспечения стабильного и надежного производства.

Использование оборудования от Чанчжоу Даюнь Экологические Технологии позволило нам значительно повысить эффективность производства и снизить затраты на эксплуатацию. Мы уверены, что это надежный партнер для тех, кто планирует развиваться в сфере производства WPC панелей.

Несколько неудачных опытов и уроки, которые они нам преподали

Не все опыты были однозначно удачными. Мы однажды приобрели линию у компании, которая завышала свои возможности по технической поддержке. В процессе эксплуатации возникли серьезные проблемы, и получить квалифицированную помощь оказалось очень сложно. Это привело к задержке производства и финансовым потерям.

Этот опыт научил нас тщательно проверять репутацию поставщика и обращать внимание на наличие сервисных центров в регионе. Важно убедиться, что поставщик готов оказывать оперативную и квалифицированную помощь в случае возникновения проблем. Перед заключением договора необходимо запросить информацию о гарантийных обязательствах и сроках выполнения ремонтных работ.

Еще один урок, который мы вынесли из неудачного опыта, заключается в необходимости тщательного тестирования оборудования перед началом эксплуатации. Мы провели серию тестовых запусков, чтобы выявить и устранить возможные дефекты. Это позволило избежать серьезных проблем в процессе производства и снизить риск простоев. Не стоит экономить время и ресурсы на тестировании – это позволит избежать более крупных проблем в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

JWELL ПВХ PP PE PC ABS небольшой профиль экструзионная линия

JWELL ПВХ PP PE PC ABS небольшой профиль экструзионная линия -

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия -

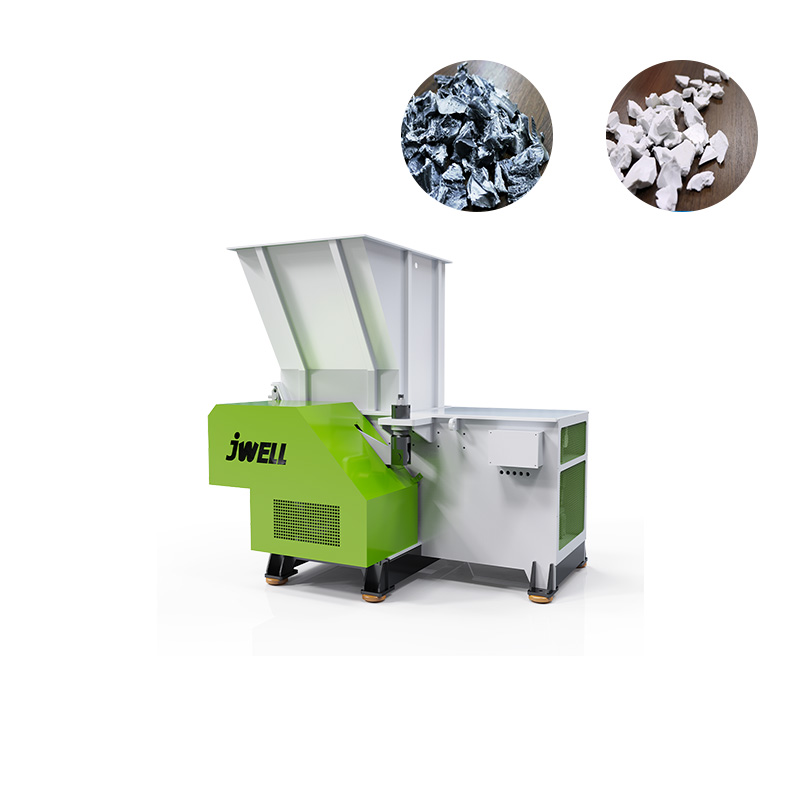

Дробилка для поддонов серии DYPS-T

Дробилка для поддонов серии DYPS-T -

Гранулирование и модификация нефтехимических порошков

Гранулирование и модификация нефтехимических порошков -

Экструзионная линия для гранулирования ПВХ

Экструзионная линия для гранулирования ПВХ -

Линия по экструзии оконных жалюзи из ПВХ

Линия по экструзии оконных жалюзи из ПВХ -

Экструзионная линия для уплотнительного профиля JWELL PVC TPU TPE

Экструзионная линия для уплотнительного профиля JWELL PVC TPU TPE -

Линия по экструзии ПВХ-заборов

Линия по экструзии ПВХ-заборов -

Экструзионная линия для алюминиево-пластиковых композитных панелей

Экструзионная линия для алюминиево-пластиковых композитных панелей -

Магистраль из ПВХ JWELL

Магистраль из ПВХ JWELL -

PEЛиния экструзии композита из меди и пластика с техническим углеродом

PEЛиния экструзии композита из меди и пластика с техническим углеродом -

Одноступенчатая грануляторная машина

Одноступенчатая грануляторная машина

Связанный поиск

Связанный поиск- Высококачественная экструзионная линия для производства водопроводных и газовых труб большого калибра из пнд

- Китай 30 литровая машина для выдува бочек с маслом

- Поставщики пвх кожи дпк вспененный панели экструзионные линии из китая

- Производство линий компаундирования биопластика малой и средней производительности

- Поставщики пластиковых отходов переработки машины

- Линии производства холоднотянутых плит и стержней из pom/pa/pvdf/abs

- Ведущая линия по производству листов и прутков для холодного прессования pom/pa/pvdf/abs

- Экструзионная линия для полых листов пк

- Поставщики двухвалковый шредер

- Высококачественный pp/pe экструдер для изготовления задней панели солнечных фотоэлектрических элементов