Высокое качество переработанных pp/pe настил экструзионная линия

На рынке переработки полимеров, особенно в сфере производства напольных покрытий из переработанного ПЭ и ПП, часто можно встретить обещания невероятной эффективности и высокого качества конечного продукта. Но давайте начистоту, реальность нередко отличается от маркетинговых слоганов. Многие производители, особенно на начальном этапе, сталкиваются с проблемами, связанными с однородностью материала, стабильностью экструзии и, как следствие, с долговечностью готового изделия. Эта статья – попытка поделиться своим опытом, полученным в процессе работы с различными типами экструзионных линий для переработанного pp/pe, и, возможно, помочь другим избежать типичных ошибок.

Проблема однородности и стабильности экструзии при работе с вторичным сырьем

Первое, с чем сталкиваешься при работе с линиями экструзии переработанного pp/pe – это вариабельность исходного материала. ПЭ и ПП, как вторичное сырье, по своей природе менее однородны, чем первичные полимеры. Это может приводить к неоднородности цвета, изменениям в вязкости расплава и, что самое неприятное, к браку в готовом продукте. Возьмем, к примеру, случай с одним из наших клиентов. Они приобрели экструзионную линию без должной калибровки и без учета специфики их сырья. В результате, даже при постоянных настройках, качество настила сильно колебалось. Пришлось провести серьезную модернизацию системы дозирования и смешивания сырья.

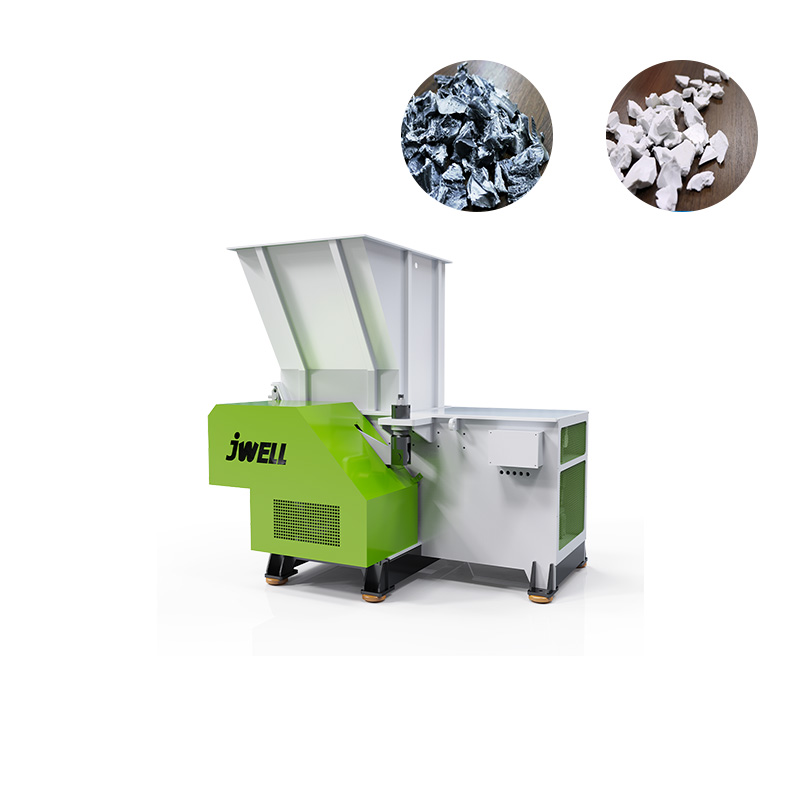

Ключевым моментом является тщательная подготовка сырья: сортировка, очистка от загрязнений, измельчение и, возможно, даже прессование для достижения оптимальной плотности. Использование современного оборудования для анализа состава сырья (например, газовой хроматографии) позволяет более точно настроить параметры экструзии и минимизировать риски.

Кроме того, крайне важна стабильность параметров экструзии: температуры, давления, скорости вращения шнека. Любые колебания могут привести к дефектам в структуре материала. Мы часто рекомендуем внедрение систем автоматического контроля и управления экструзионным процессом, что значительно снижает влияние человеческого фактора.

Выбор оборудования: от базовой экструзионной линии до промышленного решения

Рынок экструзионных линий для переработанного pp/pe предлагает широкий выбор решений – от компактных моделей для небольших производств до мощных промышленных комплексов. Выбор конкретной модели зависит от объема производства, требуемых характеристик конечного продукта и, конечно, от бюджета.

Наши специалисты в ООО Чанчжоу Даюнь Экологические Технологии (https://www.jwell-machine.ru) регулярно сталкиваются с ситуациями, когда клиенты выбирают оборудование, недостаточно соответствующее их потребностям. Чаще всего это связано с недостаточным пониманием технологических особенностей переработки вторичного сырья. Не стоит экономить на качестве шнека, системы охлаждения и футеровки экструдера – это инвестиции в долговечность оборудования и стабильность производства. Мы стараемся помочь нашим клиентам сделать правильный выбор, исходя из их конкретных задач и возможностей.

Особенно важно обратить внимание на систему смешивания и дозирования добавок. Вторичное сырье часто требует использования дополнительных добавок – стабилизаторов, антиоксидантов, красителей – для улучшения его свойств. Эффективная система смешивания обеспечивает равномерное распределение добавок в расплаве, что необходимо для получения однородного и качественного продукта.

Решение проблем с цветом и однородностью настила

Один из самых распространенных проблем при производстве напольных покрытий из переработанного ПЭ и ПП – это неоднородность цвета. Это может быть связано с неравномерным распределением красителя в исходном сырье или с недостаточной стабильностью экструзионного процесса. В результате, настил может иметь разную интенсивность цвета, что негативно сказывается на его внешнем виде и, возможно, на его эксплуатационных свойствах.

Для решения этой проблемы можно использовать различные методы: добавление специальных красителей, стабилизирующих дисперсию, оптимизация параметров смешивания и экструзии, использование систем контроля цвета. Также можно прибегнуть к пост-обработке – например, к равномерному нанесению защитного слоя.

Важный момент – это учет особенностей используемого красителя. Некоторые красители могут негативно влиять на свойства переработанного полимера. Поэтому необходимо тщательно тестировать различные красители и выбирать наиболее подходящий вариант.

Опыт внедрения экструзионной линии для переработанного pp/pe для производства промышленных покрытий

Недавно мы успешно реализовали проект по модернизации экструзионной линии для переработанного pp/pe для производства промышленных покрытий. Клиент столкнулся с проблемой неравномерного распределения нагрузки и деформации материала в процессе экструзии. После анализа проблемы и внедрения новых технологий – оптимизации геометрии шнека, установки дополнительных роликов для фиксации материала, повышения давления в экструдере – удалось значительно улучшить качество покрытия и увеличить производительность. Это был комплексный проект, который потребовал тесного сотрудничества с клиентом и использования новейших технологий в области экструзии.

В процессе работы мы столкнулись с необходимостью учитывать особенности конкретного сырья и адаптировать параметры экструзии под его характеристики. Это потребовало значительного опыта и знаний в области переработки полимеров. Но результат превзошел все ожидания – клиент получил высококачественное покрытие, соответствующее всем требованиям.

Этот случай еще раз подтверждает, что успех производства напольных покрытий из переработанного ПЭ и ПП зависит не только от качества оборудования, но и от квалификации персонала и от грамотной настройки технологического процесса. И конечно, от использования современного оборудования, например, экструзионных линий от ООО Чанчжоу Даюнь Экологические Технологии, которые мы можем предложить (https://www.jwell-machine.ru).

Заключение

Работа с экструзионными линиями для переработанного pp/pe – это сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Надеюсь, этот рассказ о нашем опыте был полезен для вас. Если у вас есть какие-либо вопросы или вам нужна консультация по выбору оборудования или оптимизации технологического процесса – обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

30-литровая двухпостовая выдувная машина для производства канистр

30-литровая двухпостовая выдувная машина для производства канистр -

Двушнековая экструзионная линия для листов PET без сушки с дегазацией

Двушнековая экструзионная линия для листов PET без сушки с дегазацией -

После полимеризационной обработки

После полимеризационной обработки -

Высокоскоростная энергосберегающая экструзионная линия для производства труб из PPR, PERT, PEX и PB для систем теплого пола

Высокоскоростная энергосберегающая экструзионная линия для производства труб из PPR, PERT, PEX и PB для систем теплого пола -

Название продукта (Имя) Серия грануляций ДПК

Название продукта (Имя) Серия грануляций ДПК -

PP Труба для использования химикатов и линия экструзии труб для защиты электропроводов MPP

PP Труба для использования химикатов и линия экструзии труб для защиты электропроводов MPP -

Экструзионная линия для полых пластиковых профилей из PC, PP, PE

Экструзионная линия для полых пластиковых профилей из PC, PP, PE -

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок -

Экструзионная линия для каменно-пластиковых полов SPC от Jwell Machinery Китай

Экструзионная линия для каменно-пластиковых полов SPC от Jwell Machinery Китай -

PA, PE, PP, PVC одностенная, двухстенная гофрированная трубная экструзионная линия

PA, PE, PP, PVC одностенная, двухстенная гофрированная трубная экструзионная линия -

Одношнековый гранулятор JWL

Одношнековый гранулятор JWL -

Три слоя (два слоя) медицинской линии экструзии инфузионных труб

Три слоя (два слоя) медицинской линии экструзии инфузионных труб

Связанный поиск

Связанный поиск- Производитель листовых экструдеров

- Ведущая линия экструзии труб для защиты электросети из хпвх

- Анизотропные параллельные двухшнековые бочки из китая

- Производитель систем переработки труб большого диаметра в китае

- Высококачественная линия для производства термопластичных композитов армированных углеродным волокном

- Поставщики линий экструзии древесно-пластиковых дверных панелей из пвх

- Tpu/abs композитный лист экструзионная машина в китае

- Поставщики экструдеров для полиэтилена

- Производитель машины для производства двустенных гофрированных трубок

- Высококачественная 5-литровая машина для выдува бутылок с одной головкой двойной станции