Высококачественная линия экструзии медицинских трубок для центрального венозного кровообращения

Высококачественная линия экструзии медицинских трубок для центрального венозного кровообращения – это не просто модное направление, это критически важный элемент современной медицины. Часто, когда речь заходит об экструзии медицинских изделий, особенно трубок, акцент делается на скорости и объеме производства. Но, на мой взгляд, пренебрегать качеством сырья, точностью параметров экструзии и контролем на всех этапах – значит ставить под угрозу здоровье пациентов. Этот текст – скорее размышления, собранные из опыта работы с подобным оборудованием, чем исчерпывающее руководство. Хочется поделиться тем, что увидел, что понял и что часто остается за кадром.

Почему качество линии экструзии медицинских трубок для центрального венозного кровообращения так важно?

Все дело в биосовместимости и физико-механических свойствах готового изделия. Неправильно подобранные параметры экструзии могут привести к образованию микротрещин, изменениям в пористости или даже к внедрению вредных веществ в структуру трубки. Это, естественно, не допустимо. Мы сталкивались с ситуациями, когда из-за незначительных отклонений в температуре экструдера наносилось серьезное влияние на механическую прочность материала. Трубка, предназначенная для использования в клинических условиях, могла просто разрушиться под давлением, что, мягко говоря, неприемлемо.

Помимо этого, важно учитывать требования нормативных документов, таких как ISO 13485. Соответствие этим стандартам требует не только валидации процесса экструзии, но и постоянного мониторинга качества сырья и оборудования. Это довольно трудоемкий процесс, но он абсолютно необходим для обеспечения безопасности и эффективности медицинских изделий.

Важность контроля параметров экструзии

Здесь важен комплексный подход. Просто следить за температурой экструдера недостаточно. Необходимо тщательно контролировать скорость подачи сырья, давление, частоту вращения шнека, а также параметры охлаждения. Оптимальные значения этих параметров зависят от используемого полимера, его марки и желаемых свойств конечного изделия. Мы работали с полиуретаном, поливинилхлоридом, полиэтиленом и даже силиконом – каждый материал требует своего подхода.

Для этого необходима современная система автоматизации, позволяющая непрерывно отслеживать и корректировать параметры экструзии. В идеале, система должна иметь возможность самообучения и адаптации к изменяющимся условиям. Это позволяет минимизировать влияние человеческого фактора и обеспечить стабильно высокое качество продукции. Зачастую, небольшое колебание параметров экструзии, незаметное для оператора, может значительно повлиять на свойства готового продукта.

Типы линий экструзии медицинских трубок для центрального венозного кровообращения и их особенности

Существует несколько основных типов линий экструзии, предназначенных для производства медицинских трубок. Наиболее распространенными являются: одношнековые, двухшнековые и с использованием комбинированных шнеков. Каждый тип имеет свои преимущества и недостатки. Одношнековые линии, как правило, проще и дешевле в эксплуатации, но они менее эффективны при работе с вязкими материалами. Двухшнековые линии позволяют достичь более равномерного смешивания компонентов и более точного контроля параметров экструзии.

Мы лично имеем опыт работы как с одношнековыми, так и с двухшнековыми линиями. Для производства трубок из полиуретана, например, двухшнековая линия предпочтительнее, так как позволяет избежать образования горячих точек и обеспечить более однородную структуру материала. Однако, для производства трубок из полиэтилена, одношнековая линия вполне может быть достаточной, если правильно настроить параметры экструзии.

Современные тенденции в развитии экструзионных линий

В последние годы наблюдается тенденция к автоматизации и интеграции экструзионных линий с системами контроля качества. Это позволяет не только повысить производительность, но и значительно снизить риск брака. Кроме того, все большее распространение получают линии, оснащенные системами непрерывного мониторинга параметров экструзии и автоматической коррекции. Это особенно важно при работе с материалами, требующими высокой точности и стабильности.

Еще одна важная тенденция – это использование 3D-моделирования для оптимизации конструкции экструдера и улучшения качества продукции. С помощью 3D-моделирования можно предсказать поведение материала при экструзии и выявить потенциальные проблемные места. Это позволяет избежать ошибок на этапе проектирования и значительно снизить затраты на производство.

Проблемы, возникающие при производстве линий экструзии медицинских трубок для центрального венозного кровообращения

Не обошлось и без трудностей. Одной из основных проблем является контроль качества сырья. Использование некачественного сырья может привести к образованию дефектов в готовой продукции и, как следствие, к ее браку. Мы сталкивались с ситуациями, когда поставщики поставляли полимер с высоким содержанием примесей, что негативно сказывалось на свойствах трубок. Поэтому крайне важно тщательно проверять качество сырья перед началом производства.

Другая проблема – это сложность настройки параметров экструзии. Оптимальные значения параметров зависят от множества факторов, и их подбор требует опыта и знаний. Неправильная настройка параметров может привести к образованию дефектов в трубах, таких как трещины, пористость или неоднородность структуры. Именно поэтому важно иметь квалифицированный персонал, способный настраивать и обслуживать экструзионное оборудование.

Ошибки при эксплуатации линии экструзии медицинских трубок для центрального венозного кровообращения

Часто ошибки возникают из-за недостаточной квалификации операторов или из-за несоблюдения правил эксплуатации оборудования. Например, несоблюдение правил очистки оборудования может привести к образованию отложений, которые ухудшают качество продукции. Также важно регулярно проводить техническое обслуживание оборудования, чтобы избежать поломок и продлить срок его службы. Мы часто видели случаи, когда нерегулярное техническое обслуживание приводило к серьезным поломкам и простоям производства.

Не стоит забывать и о важности обучения персонала. Операторы должны быть хорошо знакомы с принципами работы экструзионного оборудования, а также с правилами безопасности. Регулярное обучение персонала помогает предотвратить ошибки и повысить эффективность производства.

Взгляд в будущее: новые технологии в линиях экструзии медицинских трубок для центрального венозного кровообращения

В будущем нас ждет дальнейшее развитие технологий в области экструзии медицинских изделий. Особое внимание будет уделяться автоматизации, интеграции с системами искусственного интеллекта и использованию новых материалов. Это позволит производить медицинские трубки с еще более высокими свойствами и качеством. Мы верим, что в ближайшие годы мы увидим появление экструзионных линий, способных производить трубки с наноструктурированной поверхностью, что значительно улучшит их биосовместимость и снизит риск образования тромбов.

ООО Чанчжоу Даюнь Экологические Технологии, как опытный производитель комплектного оборудования для экструзии полимерных материалов, активно внедряет новые технологии в свою продукцию. Мы постоянно работаем над улучшением наших линий экструзии и предлагаем нашим клиентам решения, отвечающие самым высоким требованиям.

В заключение, хочется еще раз подчеркнуть, что производство линий экструзии медицинских трубок для центрального венозного кровообращения – это сложный и ответственный процесс. Он требует не только современного оборудования, но и квалифицированного персонала, а также строгого контроля качества на всех этапах производства. Только в этом случае можно гарантировать безопасность и эффективность медицинских изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экструзионная линия для производства труб большого диаметра из HDPE для водоснабжения и газоснабжения

Экструзионная линия для производства труб большого диаметра из HDPE для водоснабжения и газоснабжения -

Мост из высокомолекулярного пластика (HMW) с армированной сталью

Мост из высокомолекулярного пластика (HMW) с армированной сталью -

Экструзионная линия для уплотнительного профиля JWELL PVC TPU TPE

Экструзионная линия для уплотнительного профиля JWELL PVC TPU TPE -

Линия экструзии сотовых плит PP

Линия экструзии сотовых плит PP -

Двушнековая экструзионная линия для листов PET без сушки с дегазацией

Двушнековая экструзионная линия для листов PET без сушки с дегазацией -

Экструзионная линия для каменно-пластиковых полов SPC от Jwell Machinery Китай

Экструзионная линия для каменно-пластиковых полов SPC от Jwell Machinery Китай -

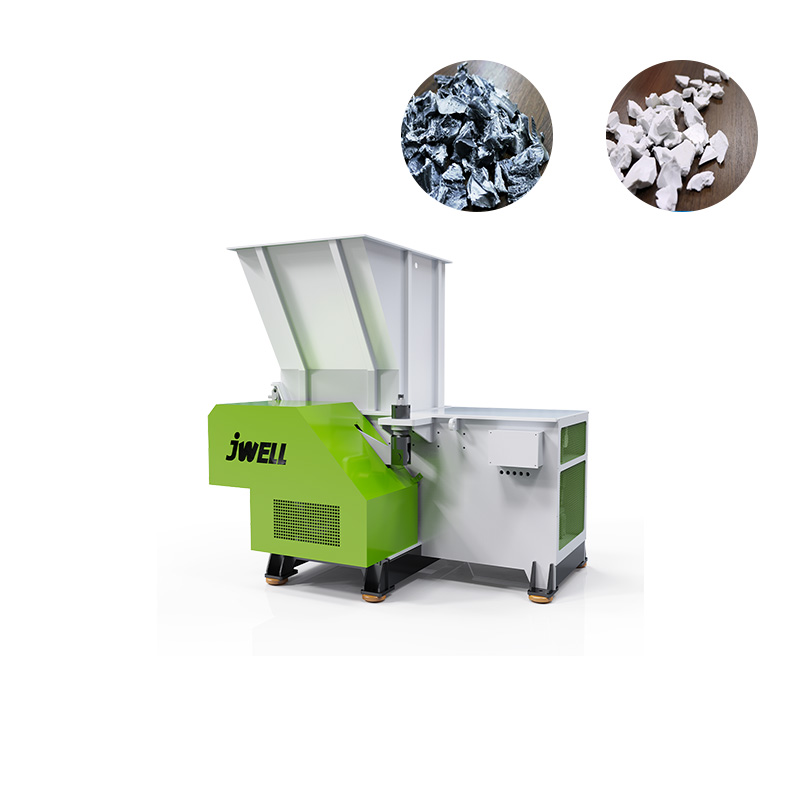

Одновальный шредер DYSSJ от JWELL

Одновальный шредер DYSSJ от JWELL -

Медицинская экструзионная линия трахеи каннула

Медицинская экструзионная линия трахеи каннула -

Энергосберегающая высокоскоростная экструзионная линия для производства водопроводных и газовых труб из HDPE

Энергосберегающая высокоскоростная экструзионная линия для производства водопроводных и газовых труб из HDPE -

Экологичная серия грануляторов для прививки и удлинения цепей

Экологичная серия грануляторов для прививки и удлинения цепей -

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Кривая экструзионная линия трубы высокого давления RTP

Кривая экструзионная линия трубы высокого давления RTP

Связанный поиск

Связанный поиск- Производитель пвх ограждения экструзионной линии в китае

- Jwell оборудование

- Китайский производитель анизотропных параллельных двухшнековых шнеков

- Pc pp pe пластиковые полые секции экструзионной линии производитель в китае

- Поставщики линий очистки отходов тканых мешков/пластиковой пленки

- Поставщики экструдера для производства пленки тпу

- Пп химической трубы экструзионной линии в китае

- Отличный экструдер для производства пленки тпу

- Линия экструзии пвх пластиковых корпусов

- Экструзионная линия для производства пленки тпу