Высококачественная экструзионная линия для производства водопроводных и газовых труб большого калибра из пнд

Мы часто слышим про 'высококачественные' линии для производства ПНД труб. Но что на самом деле значит 'высококачественная'? Для кого-то это просто низкая цена, для другого – большой ресурс оборудования. А для нас, с нашим опытом, это комплексный подход, включающий надежность, эффективность, удобство обслуживания и, конечно, стабильно высокое качество готовой продукции. И именно об этом пойдет речь.

Проблемы и решения в производстве ПНД труб большого диаметра

Работа с ПНД трубами большого диаметра – это всегда вызов. Увеличенный диаметр требует гораздо большей мощности экструдера, более сложной системы охлаждения и, естественно, очень прочной конструкции линии. На рынке представлено множество предложений, и часто бывает сложно понять, что действительно оправдывает вложения. Например, нередко встречаются линии, которые обещали 'революционную производительность', но на практике требовали постоянного ремонта и переналадки. Это, мягко говоря, снижает рентабельность.

Главная проблема – равномерность экструзии. Недостаточная стабилизация температуры, проблемы с перемешиванием и неравномерное давление в экструдере могут привести к дефектам трубы – трещинам, пустотам, неоднородности материала. А это, в свою очередь, затраты на брак и снижение качества.

Мы сталкивались с ситуацией, когда заказчики выбирали линии, ориентируясь только на заявленную производительность, игнорируя нюансы конструкции. В итоге, они получали оборудование, которое работало только на 60-70% от заявленной мощности, а обслуживание требовало постоянного вмешательства специалистов. Важно понимать, что реальная производительность напрямую зависит от надежности каждого узла линии, от качества используемых материалов и от грамотной настройки технологического процесса.

Ключевые компоненты высококачественной линии

На наш взгляд, для производства качественных труб большого диаметра необходимы следующие компоненты: мощный и надежный экструдер с большим количеством зонами нагрева, эффективная система охлаждения (часто – водяное охлаждение с термостатом), точная система измерения давления, удобная система подачи и фиксации трубы, а также автоматизированная система управления. Не стоит забывать и про качество используемых компонентов – шнека, фильер, и других деталей.

Экструдер – это сердце всей линии. Здесь важно обратить внимание на материал шнека – обычно это высокопрочная сталь с термообработкой. Оптимизация геометрии шнека – это отдельная задача, требующая глубокого понимания свойств ПНД и технологического процесса. Слишком агрессивная геометрия может привести к перегреву материала и образованию дефектов. Мы в своей работе всегда стараемся подбирать шнек, который максимально соответствует типу используемого ПНД и требуемым характеристикам готовой продукции.

Возьмем, к примеру, проект производства труб для магистральных водопроводов. Здесь особенно важна стабильность экструзии и равномерность толщины стенок. Небольшие отклонения могут привести к неравномерному распределению нагрузки и, в конечном итоге, к разрушению трубы. Именно поэтому мы уделяем особое внимание системе охлаждения и контролю давления. Недавно у нас был случай, когда заказчик приобрел линию с недостаточно мощной системой охлаждения. В результате, трубы получались с неравномерной толщиной стенок и повышенным риском деформации.

Автоматизация и контроль качества

Современная экструзионная линия для производства водопроводных и газовых труб большого калибра из пнд должна быть максимально автоматизирована. Автоматизация позволяет исключить человеческий фактор, снизить вероятность ошибок и повысить производительность. Важным элементом автоматизации является система контроля качества, которая должна непрерывно отслеживать основные параметры процесса – температуру, давление, скорость экструзии.

Обычно используются датчики температуры и давления, которые передают данные в систему управления. При обнаружении отклонений от заданных значений система автоматически корректирует параметры процесса. Это позволяет оперативно реагировать на любые изменения и предотвращать образование дефектов. Мы применяем различные системы контроля качества, в зависимости от требований заказчика и типа производимой продукции. Это могут быть визуальный контроль, ультразвуковой контроль, контроль толщины стенки, и другие методы.

Не стоит недооценивать важность системы мониторинга. Регулярный мониторинг параметров работы линии позволяет выявлять скрытые проблемы на ранней стадии и предотвращать серьезные поломки. Это существенно снижает затраты на ремонт и повышает надежность оборудования. ООО Чанчжоу Даюнь Экологические Технологии уделяет большое внимание разработке и внедрению современных систем мониторинга.

Опыт и уроки

Мы много лет занимаемся проектированием и монтажом линий экструзии ПНД труб различных диаметров. И за это время мы накопили большой опыт и извлекли немало уроков. Например, мы убедились, что важно не только выбирать надежное оборудование, но и грамотно проектировать технологический процесс. Нельзя просто купить линию и ожидать, что она начнет работать идеально. Необходимо провести детальный анализ технологического процесса, определить оптимальные параметры экструзии и настроить систему управления.

Бывали случаи, когда заказчики пытались сэкономить на проектировании и монтаже, надеясь на свои знания и опыт. Но это приводило к серьезным проблемам в дальнейшем – низкому качеству продукции, частым поломкам и убыткам. Поэтому мы всегда рекомендуем заказывать проектирование и монтаж линии у квалифицированных специалистов. А также, необходимо учитывать особенности используемого сырья. Разные марки ПНД требуют различных режимов экструзии.

Наш опыт показывает, что инвестиции в качественное оборудование, грамотное проектирование и квалифицированный монтаж – это залог успешного производства высококачественных ПНД труб большого диаметра. Мы постоянно работаем над улучшением наших решений и внедрением новых технологий, чтобы предлагать нашим клиентам самые современные и эффективные экструзионные линии.

Компания Jwell: надежный партнер

Компания Jwell была основана в 1997 году и зарекомендовала себя как надежный производитель комплектного оборудования для экструзии полимерных материалов. Мы постоянно совершенствуем нашу продукцию и предлагаем своим клиентам решения, соответствующие самым современным требованиям. Посетите наш сайт https://www.jwell-machine.ru, чтобы узнать больше о наших решениях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Название продукта (Имя) Серия грануляций ДПК

Название продукта (Имя) Серия грануляций ДПК -

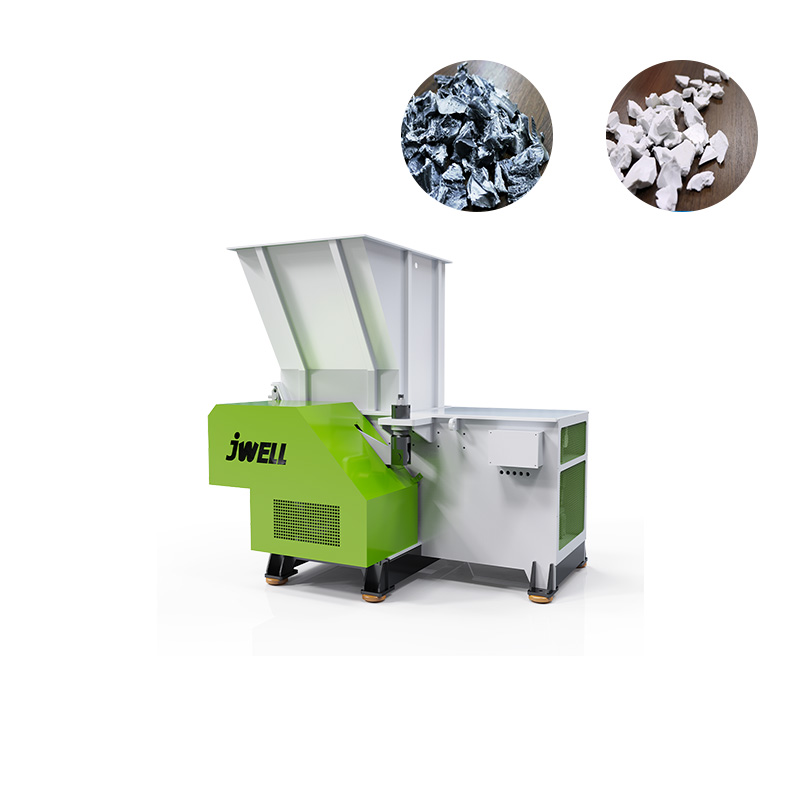

Тяжелый одновальный измельчитель DYSSZ от JWELL

Тяжелый одновальный измельчитель DYSSZ от JWELL -

Одношнековый гранулятор JWL

Одношнековый гранулятор JWL -

2000-литровая выдувная машина для производства двухсторонних паллет

2000-литровая выдувная машина для производства двухсторонних паллет -

Линия экструзии листов HDPE/PP T-Grip

Линия экструзии листов HDPE/PP T-Grip -

Одновальный шредер DYSSJ от JWELL

Одновальный шредер DYSSJ от JWELL -

Линия двухручьевой экструзии UPVC, CPVC, четырехручьевой экструзии

Линия двухручьевой экструзии UPVC, CPVC, четырехручьевой экструзии -

Комплексная система гранулирования на основе процесса предварительного смешивания с помощью смесителя/месителя Banbury

Комплексная система гранулирования на основе процесса предварительного смешивания с помощью смесителя/месителя Banbury -

Продукция для экологически чистой уличной мебели из PP+кальциевого порошка

Продукция для экологически чистой уличной мебели из PP+кальциевого порошка -

Название продукта (Имя) Серия термопластичных эластомеров

Название продукта (Имя) Серия термопластичных эластомеров -

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

PEЛиния экструзии композита из меди и пластика с техническим углеродом

PEЛиния экструзии композита из меди и пластика с техническим углеродом

Связанный поиск

Связанный поиск- Высококачественная выдувная машина

- Поставщики выдувных формовочных машин из китая

- Отличная машина jinwei

- Поставщики экструзионных линий для производства труб из полипропилена и композитного стекловолокна

- Высококачественная одновинтовая экструзионная линия вспенивания wpc

- Производитель линии экструзии сотовых панелей из полипропилена

- Завод по переработке пластиковых отходов

- Поставщики листовой дробилки серии dyps-p

- Поставщики серии гранулирования инженерного пластика

- Китайские машины jinwei