Высококачественный экструдер для производства профилей

Создание качественных пластиковых профилей – это, казалось бы, простая задача. Но за красивым и прочным изделием стоит сложный технологический процесс, и ключевую роль в нем играет, конечно, экструдер для производства профилей. Многие начинающие производители, переоценивая свои возможности, фокусируются только на конечном результате, забывая о важности правильного выбора оборудования. Часто встречается ошибка – стремление к минимальной цене, что в итоге приводит к постоянным поломкам, низкому качеству продукции и, как следствие, убыткам.

Выбор экструдера: баланс цены и качества

Пожалуй, самое сложное – это выбор подходящего экструдера для производства профилей. На рынке представлено огромное количество моделей от разных производителей, с разными характеристиками и ценами. Первое, что нужно понять – это тип экструдера: одношнековый, двухшнековый, с переменным геометрическим параметром шнека. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от маркиемого материала, сложности профиля и требуемого объема производства. Например, для производства простых ПВХ профилей часто достаточно одношнекового экструдера, но для более сложных профилей или полиолефинов двухшнековый вариант будет более предпочтительным.

Мы в ООО Чанчжоу Даюнь Экологические Технологии, занимаемся проектированием и производством оборудования для экструзии с 1997 года. Наша компания является вице-президентской единицей Китайской ассоциации производителей пластмассового машиностроения. Встречались случаи, когда клиенты выбирали самый дешевый экструдер, рассчитывая на экономию, а потом постоянно сталкивались с необходимостью ремонта и простоев. Это, в конечном итоге, обходится дороже, чем приобретение более надежного и качественного оборудования изначально.

Технические характеристики: не только мощность

Конечно, мощность экструдера важна, но это не единственный фактор, определяющий его производительность и надежность. Важны также материалы, из которых изготовлено оборудование, качество изготовления шнека и цилиндра, а также система автоматизации. Например, мы сталкивались с ситуацией, когда экструдер с высокой мощностью оказался неэффективным из-за плохого состояния шнека – износ, повреждения, неправильная геометрия. В результате, производительность была значительно ниже заявленной, а качество профиля – хуже.

Проблемы экструзии: особенности работы с различными материалами

Каждый материал имеет свои особенности экструзии. ПВХ, полипропилен, полиамид – все они требуют разных параметров экструзии: температуры, давления, скорости шнека. Неправильная настройка параметров приводит к дефектам профиля: растрескиванию, деформации, образованию пустот. Мы постоянно работаем над оптимизацией параметров экструзии для различных материалов, чтобы обеспечить максимальное качество продукции.

Например, при работе с полипропиленом, важно тщательно контролировать температуру экструдера, так как этот материал склонен к деформации при высоких температурах. Неправильно подобранная температура может привести к образованию складок и волн на профиле. Кроме того, необходимо учитывать наличие стабилизаторов и красителей в материале, так как они могут влиять на процесс экструзии и качество профиля.

Системы охлаждения и вытяжки: контроль температуры – залог успеха

Эффективная система охлаждения и вытяжки играет важную роль в процессе экструзии. Она позволяет контролировать температуру профиля и предотвращать его деформацию. Недостаточная мощность охлаждения может привести к перегреву профиля и образованию дефектов. А недостаточная мощность вытяжки – к образованию неприятного запаха и загрязнению окружающей среды.

Мы часто рекомендуем нашим клиентам использовать двухконтурные системы охлаждения – один контур для охлаждения профиля, а другой – для охлаждения цилиндра. Это позволяет более точно контролировать температуру и повысить производительность экструдера. Кроме того, мы предлагаем различные варианты систем вытяжки, включая фильтры для улавливания пыли и паров.

Автоматизация производства профилей: повышение эффективности и качества

Автоматизация производства профилей – это не просто модный тренд, а необходимость для повышения эффективности и качества продукции. Автоматизация позволяет снизить количество ручного труда, повысить точность настройки параметров экструзии, а также контролировать качество профиля на всех этапах производства.

Например, мы предлагаем системы автоматического управления параметрами экструзии, которые позволяют автоматически регулировать температуру, давление и скорость шнека в зависимости от маркиемого материала и сложности профиля. Эти системы позволяют значительно снизить количество ошибок и повысить производительность.

Контроль качества: от сырья до готовой продукции

Контроль качества – это неотъемлемая часть процесса производства профилей. Он начинается с контроля качества сырья и продолжается на всех этапах производства. Мы рекомендуем нашим клиентам использовать современные методы контроля качества, включая визуальный контроль, измерения толщины и ширины профиля, а также испытания на прочность и долговечность.

Мы предлагаем комплексные решения для контроля качества, включая лабораторное оборудование и программное обеспечение для анализа данных. Это позволяет нашим клиентам обеспечивать высокое качество своей продукции и соответствовать требованиям международных стандартов.

В заключение, хочется еще раз подчеркнуть, что выбор экструдера для производства профилей – это ответственный шаг, требующий тщательного анализа всех факторов. Не стоит экономить на качестве оборудования и перекладывать ответственность на его надежность. Лучше инвестировать в качественный экструдер и систему автоматизации, чем потом тратить деньги на ремонт и убытки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия экструзии оптических листов из ПК-ПММА

Линия экструзии оптических листов из ПК-ПММА -

Переработанный PP PE Deck Board экструзионная линия

Переработанный PP PE Deck Board экструзионная линия -

Линия экструзии пенопласта с ПВХ-покрытием (WPC)

Линия экструзии пенопласта с ПВХ-покрытием (WPC) -

Дробилка для поддонов серии DYPS-T

Дробилка для поддонов серии DYPS-T -

Экструзионная линия для полых пластиковых профилей из PC, PP, PE

Экструзионная линия для полых пластиковых профилей из PC, PP, PE -

Гранулирование и модификация нефтехимических порошков

Гранулирование и модификация нефтехимических порошков -

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Серия экструзионного формования

Серия экструзионного формования -

TPO+PP Линия экструзии вспененных композитных листов

TPO+PP Линия экструзии вспененных композитных листов -

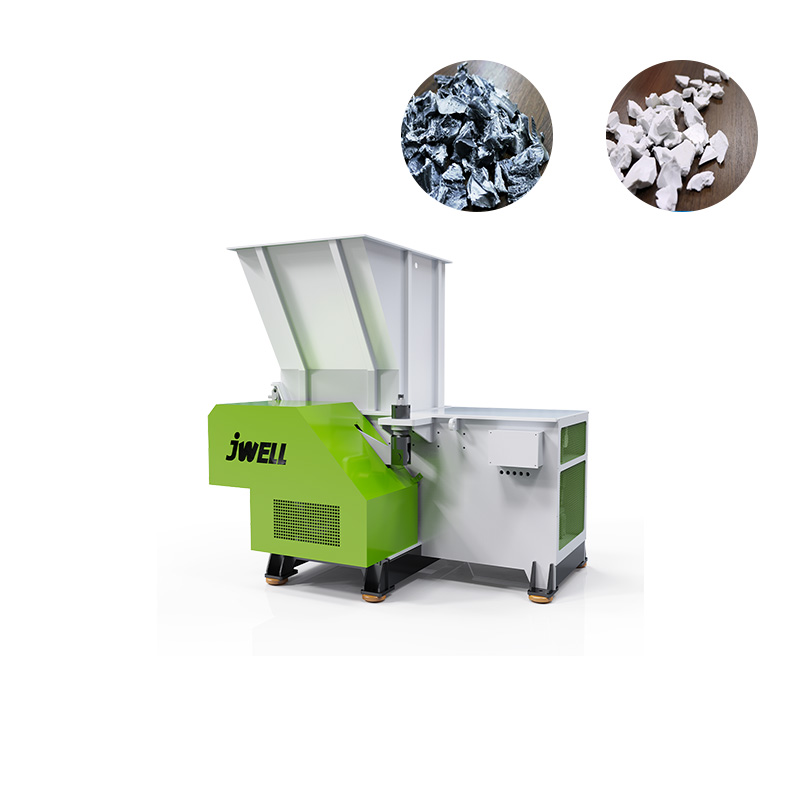

Мощная дробилка серии Jwell DYPS-G

Мощная дробилка серии Jwell DYPS-G -

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок -

Линия экструзии водонепроницаемых листов из ТПО, ПВХ, ЭВА и ПЭ

Линия экструзии водонепроницаемых листов из ТПО, ПВХ, ЭВА и ПЭ

Связанный поиск

Связанный поиск- Производители оборудования для производства дверных панелей из пвх

- 160 литровая выдувная машина с открытым верхом завод

- Ведущая линия экструзии сплошного/волнового листа пк

- Установки для двухшнековых экструдеров

- Система дезодорации летучих органических соединений сырья в китае

- Ведущая централизованная система подачи пвх

- Производитель линии экструзии толстого листа pp pe abs pvc

- Производитель одноступенчатой линии гранулирования

- Машина для экструзии профилей

- Высококачественная экструзионная линия для производства водопроводных и газовых труб большого калибра из пнд