Отличная линия экструзии пленки тпу

Всегда удивляюсь, сколько пустых обещаний летает в воздухе, когда речь заходит об оборудовании для экструзии пленки ТПУ. 'Самая современная технология!', 'Максимальная производительность!', 'Минимальные затраты на обслуживание!'. На деле все гораздо сложнее. Хотя теоретически линия экструзии ТПУ способна выпускать невероятно качественную продукцию, фактический результат зачастую сильно зависит от множества факторов, которые не всегда учитываются при выборе. Поэтому, давайте поговорим не о красивых картинках и рекламных слоганах, а о реальных проблемах, с которыми сталкиваются производители. Я не эксперт с дипломом, просто давно в теме, и видел многое.

Что на самом деле определяет качество пленки ТПУ?

Начнем с самого главного. Многие сосредотачиваются на мощности экструдера и скорости подачи материала, забывая о критически важных деталях. Да, мощный экструдер – это хорошо, но без правильной настройки температуры, давления и скорости вращения шнека, даже самое дорогое оборудование выдаст некачественную продукцию. И тут уже не помогает ни 'отличная линия', ни передовые технологии. На качество влияет состав полимера, его стабильность, а также грамотная система охлаждения и вытяжки. Особенно сильно чувствуется, когда не хватает опыта работы с конкретным типом ТПУ.

Например, недавно консультировались с одним клиентом, который купил новую линию экструзии ТПУ, заявившую о невероятной производительности. Однако, после нескольких недель работы, качество пленки оказалось значительно ниже ожидаемого. Оказалось, что его сотрудники не имели достаточного опыта работы с подобным материалом, а система контроля температуры была настроена неправильно. Пришлось потратить время и средства на обучение персонала и перенастройку оборудования. Это – типичная ситуация. Технологии хороши, но их нужно уметь использовать.

И часто проблема кроется в шнеке. Выбор правильного шнека, с оптимальным профилем лопастей, критически важен для равномерного смешивания компонентов и предотвращения перегрева. Это не просто деталь, это ключевой элемент, который определяет качество и стабильность процесса экструзии. Неправильный шнек – это прямой путь к проблемам с текучестью материала и дефектам пленки.

Оборудование: Компромиссы и выбор поставщика

Выбор поставщика линии экструзии пленки ТПУ – задача не из легких. С одной стороны, хочется получить современное, надежное и экономичное оборудование. С другой – нужно учитывать бюджет и возможности сервисной поддержки. Многие производители обещают 'бессрочную гарантию' и 'быструю доставку', но на практике это часто оказывается не так. Зачастую, при возникновении проблем, приходится долго ждать запчасти или разбираться с некомпетентными специалистами.

Важно тщательно изучать репутацию поставщика, отзывы клиентов и наличие сервисных центров в вашем регионе. Рекомендую не ограничиваться одним предложением и сравнивать несколько вариантов. Обращайте внимание на опыт работы компании, наличие сертификатов качества и возможности адаптации оборудования к вашим конкретным требованиям. Я бы посоветовал обратить внимание наООО Чанчжоу Даюнь Экологические Технологии, они давно на рынке и имеют неплохой опыт в производстве экструзионного оборудования. Их сайт:

Не стоит гнаться за самой низкой ценой. Дешевое оборудование часто оказывается недолговечным и требует частой замены запчастей. В долгосрочной перспективе, более дорогое, но надежное оборудование может оказаться более выгодным.

Решение проблем: Особенности работы с ТПУ

Работа с ТПУ имеет свои особенности, которые необходимо учитывать при выборе оборудования и настройке процесса экструзии. ТПУ – это достаточно вязкий материал, который склонен к образованию комков и задиров. Поэтому, для его экструзии требуется мощный экструдер с правильно подобранным шнеком и эффективной системой охлаждения.

Еще одна проблема – это чувствительность ТПУ к влаге. При попадании влаги в материал, он может терять свои свойства и становиться менее эластичным. Поэтому, необходимо обеспечить сухой процесс экструзии и использовать специальные адсорбенты для удаления влаги. Иначе даже самая современная линия экструзии ТПУ не сможет обеспечить желаемое качество пленки.

Встречал ситуации, когда из-за неправильной настройки системы охлаждения пленка получалась с неравномерной толщиной и дефектами поверхности. Иногда помогало изменение скорости экструзии, иногда – корректировка температуры. Поэтому, для успешной работы с ТПУ необходимо иметь опыт и знания, а также возможность быстро реагировать на возникающие проблемы. Не стоит рассчитывать на автоматику, если у вас нет понимания, что происходит в процессе.

Контроль качества: Необходимый элемент

Контроль качества на всех этапах производства – это обязательное условие для получения качественной продукции. Необходимо регулярно проводить испытания пленки на прочность, эластичность, износостойкость и другие параметры. Это поможет выявить дефекты на ранних стадиях и предотвратить их дальнейшее распространение.

Для контроля качества можно использовать как ручные методы (например, визуальный осмотр и измерения толщины пленки), так и автоматические системы контроля. Автоматические системы контроля позволяют более точно и быстро выявлять дефекты, но они требуют значительных инвестиций. Важно выбрать систему контроля, которая соответствует вашим потребностям и возможностям.

Не стоит пренебрегать простыми, но эффективными методами контроля качества, такими как регулярный осмотр пленки на предмет дефектов и сравнение образцов с эталонными образцами. Это поможет вам быстро выявить проблемы и принять меры по их устранению. В конечном счете, качество экструзии пленки ТПУ – это результат комплексного подхода, включающего в себя правильный выбор оборудования, настройку процесса экструзии и контроль качества на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоконаполнительная грануляционная линия JWELL серии высокой производительности

Высоконаполнительная грануляционная линия JWELL серии высокой производительности -

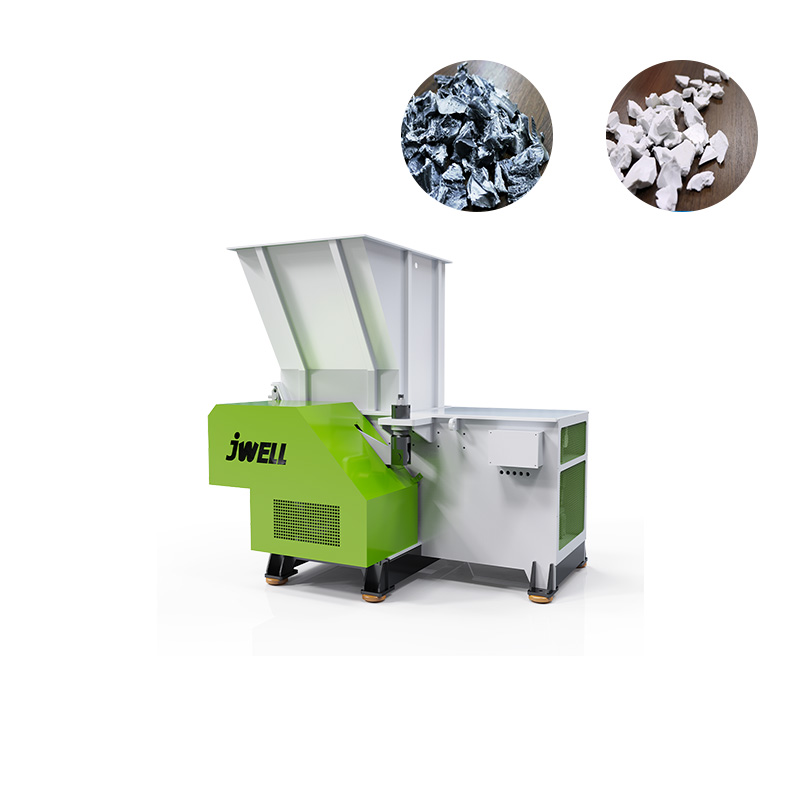

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Гранулирование и модификация нефтехимических порошков

Гранулирование и модификация нефтехимических порошков -

30-литровая двухпостовая выдувная машина для производства канистр

30-литровая двухпостовая выдувная машина для производства канистр -

TPO+PP Линия экструзии вспененных композитных листов

TPO+PP Линия экструзии вспененных композитных листов -

Экструзионная линия для сплошных и гофрированных листов из PC

Экструзионная линия для сплошных и гофрированных листов из PC -

Линия экструзии водонепроницаемых листов из ТПО, ПВХ, ЭВА и ПЭ

Линия экструзии водонепроницаемых листов из ТПО, ПВХ, ЭВА и ПЭ -

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок -

Линия экструзии оптических листов из ПК-ПММА

Линия экструзии оптических листов из ПК-ПММА -

Серия экструзионного формования

Серия экструзионного формования -

Точная линия экструзии труб перфузии

Точная линия экструзии труб перфузии -

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия

Связанный поиск

Связанный поиск- Установки для грануляторов пленки

- Отличная линия экструзии геомембранных гидроизоляционных мембран из полиэтилена

- Производитель выдувных формовочных машин в китае

- Производитель специализированных измельчителей для переработки профилей и дпк в китае

- Экструзионная линия для декоративных/мраморных листов пвх

- Производители линий экструзии профильного пластика

- Поставщики линий экструзии быстросъемных деревянно-пластиковых панелей пвх

- Поставщики конических двухшнековых шнеков

- Высококачественная дробилка серии dyps-z для тяжелых условий эксплуатации

- Ведущая линия экструзии труб водоснабжения и дренажа upvc и труб защиты электропитания cpvc