Отличная линия экструзии сплошного/волнового листа пк

Вопрос о выборе оптимального оборудования для производства поликарбонатного листа – это всегда компромисс. Многие ориентируются на заявленные характеристики и цену, но часто упускают из виду критически важные детали, которые влияют на долговечность, стабильность производства и, как следствие, рентабельность. Говорят о “лучших линиях”, но что на самом деле значит “лучшая” для конкретного случая? Это не просто о мощностях, а о сочетании технологичности, надежности и, конечно, опыте поставщика. Мы в ООО Чанчжоу Даюнь Экологические Технологии, занимаемся производством оборудования для экструзии уже много лет, и вот что мы видим на практике.

Основные вызовы при производстве ПК листа

Первый, и самый очевидный вызов – это контроль качества материала. Поликарбонат – материал чувствительный к температуре, давлению и скорости экструзии. Даже небольшие отклонения могут привести к дефектам – царапинам, пузырькам, неравномерному распределению цвета. Нам часто пишут клиенты, недовольные браком, и проблема редко кроется в самом полимере, скорее, в несовершенстве оборудования или неполадках в настройке технологического процесса. Это прямые последствия недооценки роли линии экструзии сплошного/волнового листа пк в конечном продукте.

Другой распространенной проблемой является неравномерность толщины листа. Это происходит из-за недостаточной стабилизации температуры экструдера или проблем с системой охлаждения. Помните, что поликарбонат – термопласт, и его свойства существенно меняются при нагреве. Неконтролируемые перепады температуры приводят к деформации материала, что, опять же, сказывается на качестве готового изделия.

И, конечно, нельзя забывать о проблемах с подачей материала и его равномерным распределением по форме листа. Частые зажоры, срывы материала – это не только потеря сырья, но и значительное снижение производительности. Мы видели это неоднократно, и каждый случай требовал индивидуального подхода, часто включавшего в себя изменение конструкции головки экструдера или оптимизацию параметров подачи материала.

Важность равномерного нагрева и охлаждения

Я полагаю, что часто недооценивают роль правильной системы нагрева и охлаждения в линии экструзии сплошного/волнового листа пк. Это не просто необходимость, это основа качественного производства. Равномерный нагрев обеспечивает стабильную вязкость материала, а эффективное охлаждение – контролируемую кристаллизацию, что напрямую влияет на прочность и прозрачность поликарбоната.

Мы рекомендуем использовать системы нагрева с зональным контролем температуры, а также эффективные системы охлаждения, например, с использованием воды или воздуха. Важно, чтобы температура в экструдере была стабильной и равномерной, а температура охлаждения – достаточной для предотвращения деформации листа. Сейчас все больше склоняются к комбинированным системам, сочетающим водяное и воздушное охлаждение, что позволяет достичь оптимального баланса между скоростью охлаждения и предотвращением деформации.

В нашем опыте, замена старой системы охлаждения на более современную, с автоматическим контролем температуры, значительно увеличивает стабильность производства и снижает количество брака. И это не обязательно самая дорогая система – часто достаточно правильно подобрать параметры и оптимизировать работу существующей установки.

Особенности выбора экструдера для ПК

При выборе экструдера для производства поликарбонатного листа, необходимо учитывать несколько факторов. Во-первых, это производительность – необходимая мощность экструдера зависит от желаемой производительности и толщины листа. Во-вторых, это конструкция экструдера – для ПК обычно используют шнековые экструдеры с высоким передаточным числом и специальными лопастями, которые обеспечивают равномерное перемешивание и плавное расплавление материала.

Большое значение имеет материал изготовления экструдера – обычно используют нержавеющую сталь, которая устойчива к коррозии и не вступает в реакцию с полимером. Не менее важна точность изготовления деталей экструдера – даже небольшие отклонения могут привести к проблемам с подачей материала и дефектам листа. ООО Чанчжоу Даюнь Экологические Технологии использует высококачественные материалы и современное оборудование для производства экструдеров, что обеспечивает их надежность и долговечность.

Типы экструдеров и их применимость

Стоит отметить, что существуют различные типы шнековых экструдеров – одношнековые, двухшнековые и трехшнековые. Для производства ПК листа чаще всего используют двухшнековые экструдеры, которые обеспечивают более эффективное перемешивание материала и более равномерную подачу. Трехшнековые экструдеры обычно используются для производства материалов с высокой вязкостью или с добавлением наполнителей. Выбор типа экструдера зависит от конкретных требований к конечному продукту и типа используемого полимера.

Кроме того, важную роль играет конструкция головки экструдера. От ее конструкции зависит качество экструдированного листа, его поверхность и толщина. Мы предлагаем различные варианты конструкций головок экструдеров, которые позволяют достичь оптимальных результатов для различных типов ПК листа.

Анализ реальных кейсов

Мы работали с несколькими компаниями, занимающимися производством поликарбонатного листа, и каждый случай имел свои особенности. В одном случае клиенту потребовалось решить проблему с деформацией листа при охлаждении. Мы пересмотрели параметры охлаждения, оптимизировали конструкцию системы охлаждения и в результате удалось значительно снизить количество дефектных изделий.

В другом случае проблема заключалась в неравномерной подаче материала. Мы установили новую головку экструдера с улучшенной конструкцией лопастей и оптимизировали параметры подачи материала. Это позволило обеспечить равномерное распределение материала по форме листа и снизить количество зажоров.

Иногда проблема была связана с некачественным сырьем. Мы провели анализ состава полимера и рекомендовали клиенту использовать сырье более высокого качества. Это позволило значительно повысить качество готового продукта и снизить количество брака. В таких ситуациях, конечно, решение не в линии экструзии, а в подборе правильного материала. Нам как производителю оборудования важно указывать на такие нестыковки, чтобы избежать дальнейших проблем.

Ключевые факторы успешного производства

Подводя итог, хочу сказать, что успешное производство поликарбонатного листа – это комплексный процесс, требующий внимания ко всем деталям. Важно правильно выбрать оборудование, настроить технологический процесс, контролировать качество сырья и постоянно оптимизировать производство. Линия экструзии сплошного/волнового листа пк должна быть адаптирована под конкретные требования производства. Не стоит экономить на качестве оборудования, так как это окупится в долгосрочной перспективе. ООО Чанчжоу Даюнь Экологические Технологии всегда готова помочь вам в выборе оптимального решения для вашего бизнеса.

Заключение

Надеюсь, этот небольшой обзор поможет вам лучше понять особенности производства поликарбонатного листа. Мы всегда рады ответить на ваши вопросы и предложить вам оптимальное решение, основанное на нашем многолетнем опыте и глубоких знаниях отрасли. Мы не просто производим оборудование, мы помогаем нашим клиентам достигать высоких результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магистраль из ПВХ JWELL

Магистраль из ПВХ JWELL -

Экструзионная линия для полых пластиковых профилей из PC, PP, PE

Экструзионная линия для полых пластиковых профилей из PC, PP, PE -

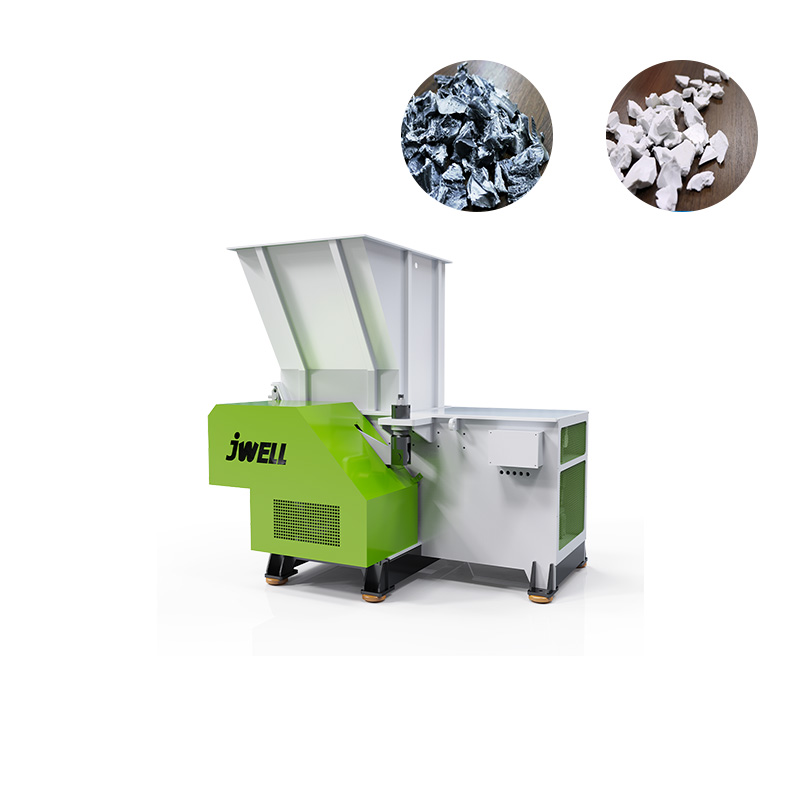

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

JWELL ПВХ PP PE PC ABS небольшой профиль экструзионная линия

JWELL ПВХ PP PE PC ABS небольшой профиль экструзионная линия -

Линия экструзии композитных полов SPC

Линия экструзии композитных полов SPC -

Экструзионная линия для сплошных и гофрированных листов из PC

Экструзионная линия для сплошных и гофрированных листов из PC -

Линия по экструзии ПВХ-заборов

Линия по экструзии ПВХ-заборов -

Одношнековый гранулятор для переработки жёсткого пластика Jwell

Одношнековый гранулятор для переработки жёсткого пластика Jwell -

30-литровая двухпостовая выдувная машина для производства канистр

30-литровая двухпостовая выдувная машина для производства канистр -

PA, PE, PP, PVC одностенная, двухстенная гофрированная трубная экструзионная линия

PA, PE, PP, PVC одностенная, двухстенная гофрированная трубная экструзионная линия -

Высоконаполнительная грануляционная линия JWELL серии высокой производительности

Высоконаполнительная грануляционная линия JWELL серии высокой производительности -

Название продукта (Имя) Виды цветных мастербатчей

Название продукта (Имя) Виды цветных мастербатчей

Связанный поиск

Связанный поиск- Отличная линия экструзии пвх пп пэ пк абс малого профиля

- Высококачественная мощная дробильная и перерабатывающая машина серии dyps-g

- Фабрика 230 литров двойного l-кольца барабана выдувной формовочной машины

- Dyssz тяжелый одновалковый измельчитель производитель в китае

- Dyssz тяжелый одновалковый шредерный завод

- Производитель линии экструзии листового пенополистирола xpe ixpe в китае

- Высококачественная трехслойная и двухслойная экструзионная линия для медицинских светонепроницаемых инфузионных трубок

- Экструзионная линия вентиляционных труб из пэ

- Отличная машина для экструзии труб из полипропилена

- Высококачественная линия совместной экструзии pp eva evoh ps и pe многослойных листов