Отличная линия экструзии труб для защиты кабеля mpp

На рынке промышленных решений для защиты кабеля в последнее время наблюдается растущий интерес к альтернативным методам. И, конечно, линия экструзии труб для защиты кабеля – один из самых перспективных. Зачастую, при обсуждении этой темы, возникает ощущение, что это простое и универсальное решение. Но на практике все оказывается гораздо сложнее – выбор материала, параметров экструзии, особенности конструкции трубы напрямую влияют на долговечность и надежность защиты кабеля. Попытаюсь поделиться своим опытом и некоторыми наблюдениями, возникшими в процессе работы с подобным оборудованием.

Проблема защиты кабеля: стандартные подходы и их ограничения

Традиционно, для защиты кабеля используют металлорукав, гофрированную трубу или специальные кабельные каналы. Каждый из этих вариантов имеет свои недостатки. Металлорукав, например, может корродировать, а гофра недостаточно устойчива к механическим повреждениям. Кабельные каналы часто требуют сложной монтажной работы. Поэтому, поиск более надежного и долговечного решения – задача актуальная для многих производителей кабельной продукции и систем электроснабжения.

Идея использования экструдированных труб для защиты кабеля кажется логичной: прочный, устойчивый к воздействию окружающей среды материал, возможность нанесения дополнительной защиты (например, антикоррозийного покрытия). Однако, не все экструзионные линии одинаково хорошо подходят для этой задачи. Важно правильно подобрать параметры экструзии, чтобы получить трубу с требуемыми характеристиками – достаточной прочностью, гибкостью и устойчивостью к внешним воздействиям.

Выбор материала: полиэтилен, ПВХ и другие варианты

Наиболее распространенными материалами для изготовления труб, предназначенных для защиты кабеля, являются полиэтилен (PE) и поливинилхлорид (PVC). Полиэтилен обладает высокой гибкостью и устойчивостью к химическим веществам, что делает его отличным выбором для использования в агрессивных средах. Однако, полиэтилен менее устойчив к высоким температурам. PVC, в свою очередь, более устойчив к высоким температурам, но менее гибкий, чем полиэтилен.

Мы неоднократно сталкивались с проблемой выбора оптимального материала для конкретной задачи. Например, при работе с кабелем, проложенным вблизи нефтехимических предприятий, предпочтение отдавали высокопрочному полиэтилену высокой плотности (HDPE). Он обеспечивает надежную защиту от воздействия химических веществ и механических повреждений. Недавно мы, например, помогали одному из наших заказчиков (ООО Чанчжоу Даюнь Экологические Технологии – компания, занимающаяся производством оборудования для экструзии) с адаптацией существующей линии под экструзию труб из ПВХ с антикоррозийным покрытием. Оказалось, что даже незначительные изменения в параметрах экструзии, таких как скорость подачи материала или температура экструдера, могли существенно повлиять на качество покрытия и его долговечность.

Влияние температуры экструзии на качество трубы

Один из ключевых параметров при экструзии – температура. Неправильно подобранная температура может привести к дефектам трубы – трещинам, пузырям, неравномерному покрытию. Для полиэтилена обычно используют температуру в диапазоне 240-260°C, а для PVC – 190-220°C. Важно помнить, что оптимальная температура зависит от марки полимера и типа экструдера. Мы много раз испытывали трудности с настройкой температуры экструдера, особенно при работе с нестандартными полимерными материалами. Наши инженеры используют специальные термопары и датчики температуры для контроля температуры экструдированной трубы.

Гибкость и прочность трубы: важные характеристики

Труба должна быть достаточно гибкой, чтобы ее можно было легко проложить в сложных условиях, но при этом достаточно прочной, чтобы выдерживать механические нагрузки. Гибкость трубы можно регулировать, изменяя параметры экструзии – скорость подачи материала, температуру экструдера и давление в экструдере. Прочность трубы зависит от марки полимера и толщины стенки трубы. Важно учитывать эти факторы при выборе материала и параметров экструзии.

Конструкция линии экструзии: ключевые элементы

Современная линия экструзии труб для защиты кабеля – это сложная система, состоящая из нескольких ключевых элементов: экструдер, фильеры, охлаждающий бак, вытяжной механизм и система контроля качества. Экструдер – это сердце линии, в котором происходит плавление полимера и выдавливание его через фильеру. Фильеру выбирают в зависимости от требуемого диаметра и формы трубы. Охлаждающий бак используется для быстрого охлаждения трубы, чтобы она затвердела. Вытяжной механизм используется для вытягивания трубы из охлаждающего бака. Система контроля качества позволяет контролировать качество экструдированной трубы на всех этапах производства.

Особое внимание стоит уделить системе охлаждения. Недостаточно эффективная система охлаждения может привести к деформации трубы или ее перегреву. Мы предлагаем своим клиентам различные варианты систем охлаждения, включая водяное охлаждение, воздушное охлаждение и комбинированное охлаждение. Выбор системы охлаждения зависит от типа полимера, диаметра трубы и требуемой производительности линии.

Автоматизация и контроль качества: повышение эффективности

В современных линиях экструзии труб для защиты кабеля все большее значение приобретает автоматизация и контроль качества. Автоматизация позволяет снизить трудозатраты и повысить производительность линии. Контроль качества позволяет выявлять дефекты трубы на ранних стадиях производства и предотвращать их распространение. Мы предлагаем своим клиентам различные варианты автоматизации и контроля качества, включая автоматическую регулировку температуры экструдера, автоматическую систему контроля диаметра трубы и автоматическую систему контроля качества покрытия.

Реальные кейсы и уроки

В рамках сотрудничества с компанией ООО Чанчжоу Даюнь Экологические Технологии, мы успешно реализовали несколько проектов по модернизации и расширению линий экструзии труб. Одним из интересных кейсов стала адаптация линии для производства труб с повышенной устойчивостью к ультрафиолетовому излучению. Для этого мы использовали специальный ультрафиолетовый стабилизатор и изменили параметры экструзии, чтобы обеспечить равномерное распределение стабилизатора по всей толщине трубы. Результат – трубы, которые сохраняют свои свойства даже при длительном воздействии солнечного света.

Были и менее удачные опыты. Однажды, при работе с полиэтиленом высокой плотности (HDPE), мы столкнулись с проблемой образования трещин в трубах. Выяснилось, что причина заключалась в слишком высокой температуре экструдера. Пришлось снизить температуру экструдера и изменить параметры охлаждения, чтобы устранить проблему. Этот опыт научил нас важности тщательного анализа каждого случая и подбора оптимальных параметров экструзии.

Перспективы развития: новые материалы и технологии

В ближайшем будущем можно ожидать появления новых материалов и технологий для производства труб для защиты кабеля. Например, разрабатываются новые композитные материалы, которые обладают повышенной прочностью и устойчивостью к внешним воздействиям. Также активно развивается технология нанесения на трубы специальных покрытий, которые обеспечивают дополнительную защиту от коррозии, ультрафиолетового излучения и механических повреждений. Компания Jwell, как производитель комплектного оборудования, следит за этими трендами и предлагает своим клиентам самые современные решения.

Несомненно, линия экструзии труб для защиты кабеля останется актуальным решением для защиты кабельной продукции и систем электроснабжения. Но важно помнить, что выбор оптимального решения требует тщательного анализа и учета всех факторов – типа полимера, требуемых характеристик трубы, условий эксплуатации. И, конечно, опыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

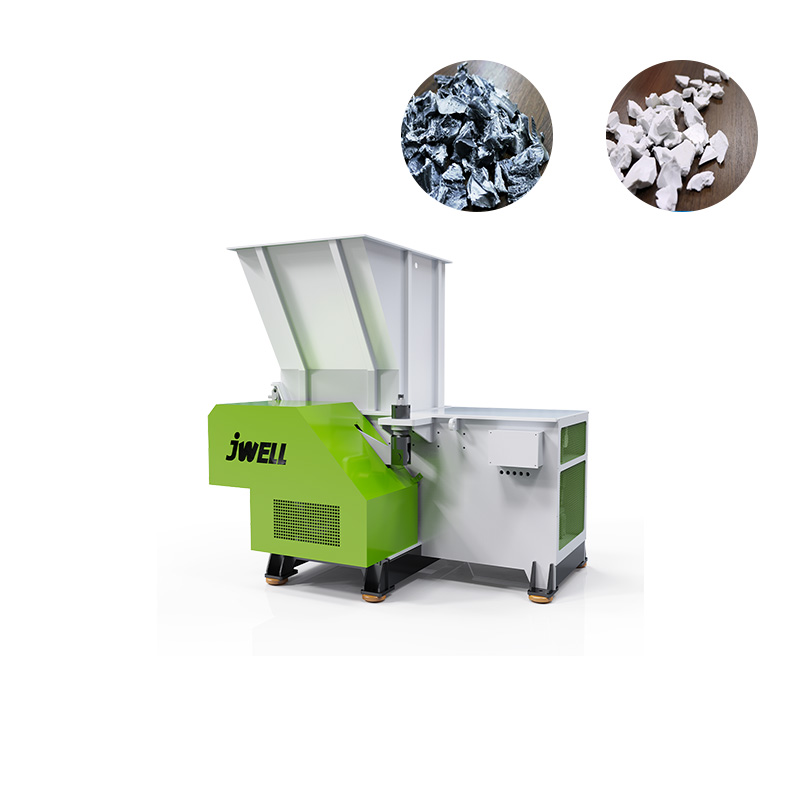

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Линия экструзии водонепроницаемых листов из ПЭ-геомембраны

Линия экструзии водонепроницаемых листов из ПЭ-геомембраны -

Переработанный PP PE Deck Board экструзионная линия

Переработанный PP PE Deck Board экструзионная линия -

Линия по экструзии пластиковых пенопластовых рамок для фотографий

Линия по экструзии пластиковых пенопластовых рамок для фотографий -

PEЛиния экструзии композита из меди и пластика с техническим углеродом

PEЛиния экструзии композита из меди и пластика с техническим углеродом -

Экструзионная линия для алюминиево-пластиковых композитных панелей

Экструзионная линия для алюминиево-пластиковых композитных панелей -

Линия экструзии солнечной пленки EVA POE

Линия экструзии солнечной пленки EVA POE -

Тяжёлая дробилка серии DYPS-Z от JWELL

Тяжёлая дробилка серии DYPS-Z от JWELL -

Линия экструзии рулонов из высокополимерного композита с водонепроницаемой поверхностью

Линия экструзии рулонов из высокополимерного композита с водонепроницаемой поверхностью -

Название продукта (Имя) Серия экструзии реакции PU/TPU

Название продукта (Имя) Серия экструзии реакции PU/TPU -

Одношнековый гранулятор JWL

Одношнековый гранулятор JWL -

Испытательная машина JWELL

Испытательная машина JWELL

Связанный поиск

Связанный поиск- Специализированная дробилка для переработки профилей и древесно-пластиковых изделий в китае

- Производитель экструдеров для производства диффузионных листов gpps

- Отличный смеситель пвх

- Высокое качество экструдер винт баррель

- Отличная изотропная параллельная двухшнековая экструзионная линия гранулирования пвх

- Jwt серии пэт одношнековый гранулятор производитель из китая

- Производитель линии экструзии полиэтиленовых изоляционных труб

- Ведущая линия экструзии одностенных двустенных гофрированных труб pa/pe/pp/pvc

- Серия шнеков для грануляторов из китая

- Ведущий тяжелый одновальный измельчитель