Отличная машина для производства труб из пнд

Многие спрашивают: 'Какая машина – лучшая для ПНД?' И ответ, как обычно, не так прост. Здесь легко попасть в ловушку маркетинговых слоганов и обещаний чудес. Существуют действительно хорошие машины для экструзии ПНД, но 'лучшая' – это всегда компромисс, зависящий от конкретных задач: диаметр труб, требуемая точность размеров, производительность, бюджет и даже состав сырья. Не существует универсального решения, которое подойдет всем. На своем опыте я убедился, что важно видеть не только заявленные характеристики, но и то, как машина ведет себя в реальных условиях производства. А ошибки... ошибки могут быть очень дорогостоящими.

Первый шаг: определяем задачу.

Часто клиенты приходят с расплывчатым запросом: 'Нужна машина для труб'. Это как спрашивать про автомобиль: 'Нужен автомобиль'. Что для вас это – легковушка для города, внедорожник для бездорожья, фургон для перевозки грузов? То же самое и с машинами для производства труб из ПНД. Нужно четко понимать, какой диаметр труб будет производиться, какая толщина стенок, какая допустимая погрешность. Это прямо влияет на выбор экструдера, системы охлаждения, системы вытягивания и нарезки. И, конечно, на материал, который будет использоваться – это может быть как первичный, так и вторичный ПНД, с разной степенью чистоты и добавками. Иногда даже наличие специальных добавок, влияющих на цвет или механические свойства, может потребовать модификации оборудования.

Важно понимать, что производство труб из ПНД – это не просто выдавливание пластика. Это сложный процесс, требующий точного контроля температуры, давления и скорости экструзии. Недостаточный контроль может привести к дефектам в трубке – трещинам, пузырям, неравномерной толщине стенок. И чем выше требования к качеству, тем сложнее задача и тем дороже оборудование и обслуживание.

Экструдер: сердце машины

Экструдер – это, пожалуй, самый важный компонент. Существуют разные типы экструдеров – шнековые, пластинчатые. Шнековые чаще встречаются в производстве ПНД, они лучше подходят для работы с термопластами. Но даже внутри шнековых экструдеров есть варианты – одношнековые, двухшнековые. Двухшнековые обычно обеспечивают более равномерное перемешивание материала, что позволяет получить более однородную трубку с лучшими механическими свойствами. Важно обратить внимание на материал шнека – он должен быть износостойким и устойчивым к абразивному износу. И, конечно, на конструкцию экструдера, на наличие системы подогрева и охлаждения, на возможность регулировки скорости вращения шнека.

Например, в одном проекте мы столкнулись с проблемой неравномерного распределения гранул ПНД в экструдере. Это приводило к дефектам в трубке. Пришлось менять шнек на другой конструкции, с более эффективным перемешиванием материала. Это потребовало дополнительных затрат, но в итоге позволило значительно повысить качество продукции.

Система охлаждения: от перегрева – к качеству

Охлаждение – это тоже критически важный элемент. Экструзия – это энергозатратный процесс, который выделяет большое количество тепла. Недостаточная система охлаждения может привести к перегреву материала, что вызовет деформацию, дефекты и снижение прочности трубки. Наиболее распространенные системы охлаждения – это водяное охлаждение и воздушное охлаждение. Водяное охлаждение более эффективно, но требует наличия системы охлаждения воды. Воздушное охлаждение проще в установке и обслуживании, но менее эффективно.

Мы однажды строили линию для производства ПНД труб большого диаметра. Выбрали систему водяного охлаждения, но в процессе эксплуатации выяснилось, что ее мощности недостаточно. Трубки получались с деформациями и не соответствовали требованиям. Пришлось модернизировать систему охлаждения, установить более мощный чиллер. Это был неприятный сюрприз, но без этого не обойтись.

Автоматизация и контроль: путь к стабильности

Современные машины для производства труб из ПНД оснащаются сложными системами автоматизации и контроля. Они позволяют постоянно контролировать температуру, давление, скорость экструзии, толщину стенки и другие параметры процесса. Это позволяет минимизировать брак, повысить производительность и обеспечить стабильность качества продукции. Важно чтобы система контроля была не просто 'тем, что есть', а настраиваемой, с возможностью адаптации к различным видам ПНД и задачам. Интеграция с системой управления предприятием (ERP) тоже может быть очень полезной.

Мы рекомендуем выбирать машины с функцией автоматической корректировки параметров экструзии в зависимости от температуры окружающей среды и состава сырья. Это позволяет поддерживать оптимальный режим работы машины и избегать дефектов в трубке. Не стоит экономить на датчиках и контроллерах - это инвестиция в будущее вашего производства.

Обслуживание и запчасти: не забываем про долгосрочную перспективу

Важно не только выбрать хорошую машину, но и обеспечить ее регулярное обслуживание и доступность запчастей. Это касается как планового обслуживания, так и оперативного ремонта. Важно, чтобы у поставщика была развитая сервисная сеть и возможность быстро доставить необходимые запчасти. И обязательно изучите условия гарантии и послегарантийного обслуживания.

Некоторые производители предлагают специальные пакеты обслуживания, которые включают в себя регулярное техническое обслуживание, поставку запчастей и консультации специалистов. Это может быть очень полезным, особенно для начинающих производителей. Компания ООО Чанчжоу Даюнь Экологические Технологии (https://www.jwell-machine.ru) предлагает широкий спектр решений и сервисов, что, на мой взгляд, является важным преимуществом при выборе поставщика.

Несколько заключительных мыслей

Выбор машины для производства труб из ПНД – это ответственный процесс. Не стоит поддаваться на рекламные уловки и обещания мгновенной прибыли. Нужно тщательно изучить рынок, проконсультироваться со специалистами, провести тестовую экструзию и выбрать машину, которая действительно подходит для ваших задач. И, конечно, не забывайте про регулярное обслуживание и своевременную замену изношенных деталей. Тогда ваше производство будет стабильным, эффективным и прибыльным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Название продукта (Имя) Серия грануляций ДПК

Название продукта (Имя) Серия грануляций ДПК -

Название продукта (Имя) Серия гранулирования инженерных пластиков JWELL

Название продукта (Имя) Серия гранулирования инженерных пластиков JWELL -

Экструзионная линия для полых пластиковых профилей из PC, PP, PE

Экструзионная линия для полых пластиковых профилей из PC, PP, PE -

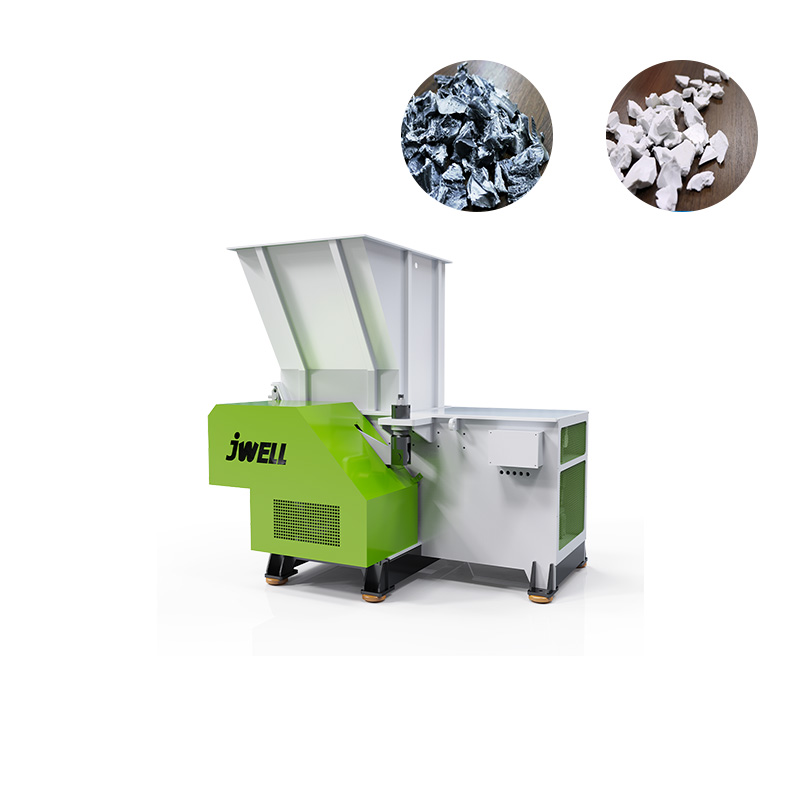

Система переработки труб большого диаметра JWELL

Система переработки труб большого диаметра JWELL -

Название продукта (Имя) Виды цветных мастербатчей

Название продукта (Имя) Виды цветных мастербатчей -

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия -

Экструзионная линия для производства кромочной ленты

Экструзионная линия для производства кромочной ленты -

Экструзионная линия для производства труб большого диаметра из HDPE для водоснабжения и газоснабжения

Экструзионная линия для производства труб большого диаметра из HDPE для водоснабжения и газоснабжения -

Высокоскоростная экструзионная линия для профилей PVC-окон JWELL

Высокоскоростная экструзионная линия для профилей PVC-окон JWELL -

Медицинская экструзионная линия трахеи каннула

Медицинская экструзионная линия трахеи каннула -

Линия экструзии водонепроницаемых листов из ПЭ-геомембраны

Линия экструзии водонепроницаемых листов из ПЭ-геомембраны -

Линия экструзии тонких трубок для 3D-печати проводов в автомобильной промышленности

Линия экструзии тонких трубок для 3D-печати проводов в автомобильной промышленности

Связанный поиск

Связанный поиск- Поставщики одноступенчатой линии гранулирования

- Китайский смеситель пвх

- Высокое качество трубы делая машину

- Одношнековый катетер и инфузионная трубка экструзионная линия завод

- Отличная линия экструзии полимерных композитных гидроизоляционных мембран

- Pc pp pe пластиковые полые секции экструзионной линии производитель в китае

- Трех-машинный интегрированный гранулятор для переработки

- Поставщики выдувных формовочных машин из китая

- Завод по производству шнековых бочек для экструдеров

- Производители экструдеров для абс пластика