Отличная одновинтовая экструзионная линия для вспенивания древесного пластика

В последнее время наблюдается повышенный интерес к производству древесно-пластиковых композитов (ДПК), особенно в сфере производства легких, теплоизоляционных материалов. Часто, при обсуждении экструзионных линий для вспененного ДПК, в ход идут красивые обещания и общие фразы. Но, как это часто бывает, между теоретическими данными и реальным производством лежит пропасть. Хочу поделиться своим опытом, основанным на практике, касательно выбора и использования таких линий. Не претендую на абсолютную истину, но, надеюсь, мой рассказ будет полезен тем, кто рассматривает подобный вид оборудования.

Почему вспененный ДПК – это не просто тренд

Вспененный ДПК, на мой взгляд, представляет собой серьезный потенциал. Он сочетает в себе экологичность, долговечность и, что немаловажно, малый вес. Это открывает двери для применения в широком спектре областей: от наружной облицовки зданий до изготовления легких конструкций и фасадных панелей. Однако, отличие от традиционного ДПК требует особого подхода к экструзии. Оптимизация параметров, контроль температуры и давления – всё это критически важно для получения материала с нужной плотностью и однородностью структуры. Неправильно настроенная линия может привести к образованию пустот, неравномерной уплотненности и, как следствие, к снижению прочности и ухудшению эксплуатационных характеристик.

Особенности одновинтовой экструзии для вспененного ДПК

Часто всплывает вопрос: какую экструзионную линию выбрать? Одновинтовая, двухвинтовая, с двойным экструдером… В данном случае, одновинтовая экструзионная линия, как правило, является наиболее экономичным и практичным решением. Да, она может иметь некоторые ограничения по сложности компаундов, но для стандартного вспененного ДПК вполне подходит. Главное – правильно подобрать конструкцию винта, его геометрию и скорость вращения. Винт должен обеспечивать равномерное смешивание компонентов, эффективную экструзию и минимальное образование дефектов. Мы, например, однажды столкнулись с проблемой неравномерности наполнения материала, что привело к снижению его прочности. Пришлось существенно изменить конструкцию винта, что, конечно, потребовало времени и затрат, но в итоге позволило решить проблему.

Регулярный контроль и обслуживание – обязательное условие стабильной работы. Сюда относится своевременная замена изношенных деталей, очистка экструдера от загрязнений и проверка герметичности системы. Не стоит пренебрегать профилактическими мерами, иначе потом придётся столкнуться с дорогостоящим ремонтом и простоем производства. Мы всегда стараемся заключить договор на техническое обслуживание с производителем оборудования, чтобы минимизировать риски.

Практический случай: Оптимизация процесса для конкретного компаунда

Недавно мы участвовали в проекте по производству вспененного ДПК из смеси полиэтилена и древесной муки. Клиент предъявил высокие требования к теплоизоляционным свойствам материала, а также к его экологичности. Предварительные испытания показали, что стандартные параметры экструзии дают недостаточно хорошие результаты. Мы провели серию экспериментов, в ходе которых изменяли температуру и давление в экструдере, скорость вращения винта и состав компаунда. В результате, нам удалось найти оптимальные параметры, которые позволили получить материал с плотностью около 150 кг/м3, теплопроводностью 0.035 Вт/(м·К) и высокой прочностью на изгиб.

Особое внимание уделили системе охлаждения. Вспененный ДПК требует более интенсивного охлаждения, чем традиционный. Мы внедрили систему водяного охлаждения, которая обеспечивает равномерный теплообмен и предотвращает деформацию материала. Также мы оптимизировали скорость экструзии, чтобы обеспечить оптимальную вязкость материала и избежать образования пористости. Использование высококачественных фильтров для очистки компаунда также сыграло важную роль в повышении качества конечного продукта. Это пример, когда грамотный подход к выбору оборудования и оптимизации процесса позволили добиться впечатляющих результатов.

На что обратить внимание при выборе поставщика

Выбирая поставщика экструзионных линий для вспененного ДПК, необходимо обращать внимание не только на цену, но и на репутацию компании, качество оборудования и уровень сервиса. Важно, чтобы поставщик имел опыт работы с подобным оборудованием и мог предложить индивидуальные решения, соответствующие конкретным потребностям заказчика. ООО Чанчжоу Даюнь Экологические Технологии, например, зарекомендовала себя как надежный партнер. Они предлагают широкий спектр оборудования, включая одновинтовые экструдеры, а также оказывают всестороннюю техническую поддержку.

Проблемы, которые часто возникают

В процессе эксплуатации экструзионных линий для вспененного ДПК часто возникают проблемы, связанные с образованием дефектов, неравномерностью структуры и сложностями в настройке параметров экструзии. Неправильный выбор компаунда, несоблюдение технологических режимов и недостаточное обслуживание оборудования могут привести к серьезным последствиям. Важно иметь квалифицированный персонал, способный оперативно выявлять и устранять возникающие проблемы. В противном случае, это может привести к значительным убыткам и простою производства. Часто бывает, что сначала пытаются 'дотянуть' до результата, не уделяя должного внимания деталям, а потом сталкиваются с серьёзными проблемами в масштабе производства.

Особого внимания требует система подачи и смешивания компонентов. Неравномерная подача древесной муки или неправильное смешивание компонентов может привести к образованию пустот и снижению прочности материала. Рекомендуется использовать специализированные смесители и фильтры, которые обеспечивают равномерное распределение компонентов и предотвращают образование загрязнений.

В заключение: Это реально, но требует знаний

Итак, отличная одновинтовая экструзионная линия для вспенивания древесного пластика – это вполне достижимая цель. Но она требует не только правильного выбора оборудования, но и глубокого понимания технологического процесса и постоянного контроля качества. Не стоит полагаться только на обещания и общие фразы. Нужно тщательно изучать рынок, проводить эксперименты и адаптировать технологию под конкретные условия. Компания Jwell, с ее многолетним опытом работы в сфере производства экструзионного оборудования, может стать надежным партнером в реализации ваших планов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одношнековый гранулятор для переработки жёсткого пластика Jwell

Одношнековый гранулятор для переработки жёсткого пластика Jwell -

Линия по экструзии ПВХ-заборов

Линия по экструзии ПВХ-заборов -

Дробилка для поддонов серии DYPS-T

Дробилка для поддонов серии DYPS-T -

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия

JWELL ПВХ однослойный/многослойный теплоизоляционный гофрированный картон и ступенчатая кровельная экструзионная линия -

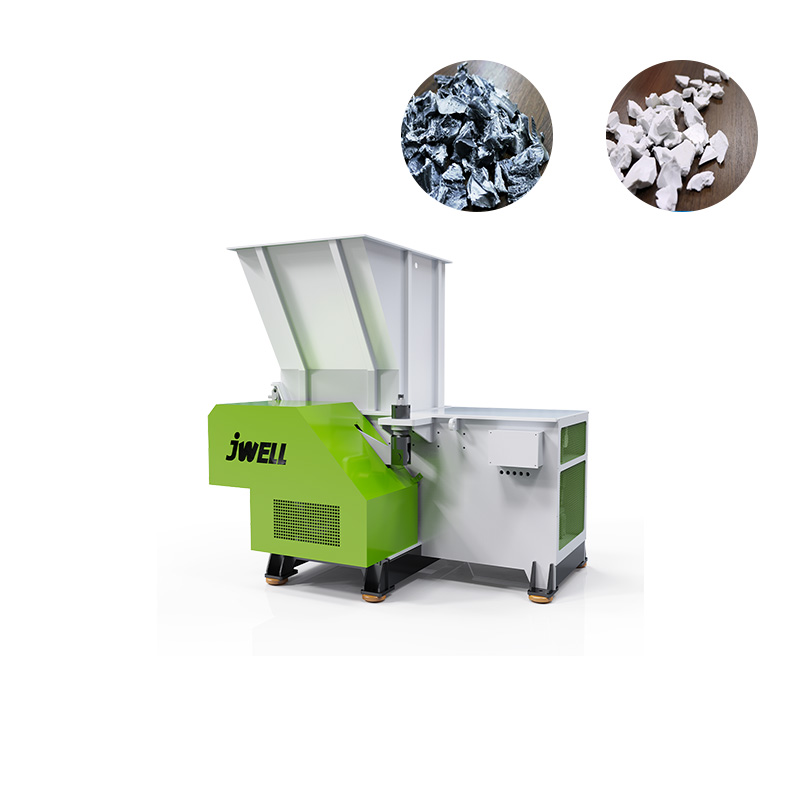

Одновальный шредер DYSSJ от JWELL

Одновальный шредер DYSSJ от JWELL -

Экструзионная линия для дверных панелей WPC из PVC JWELL

Экструзионная линия для дверных панелей WPC из PVC JWELL -

Высоконаполнительная грануляционная линия JWELL серии высокой производительности

Высоконаполнительная грануляционная линия JWELL серии высокой производительности -

Переработанный PP PE Deck Board экструзионная линия

Переработанный PP PE Deck Board экструзионная линия -

Одношнековый гранулятор для переработки жёсткого пластика Jwell

Одношнековый гранулятор для переработки жёсткого пластика Jwell -

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Испытательная машина JWELL

Испытательная машина JWELL -

Название продукта (Имя) Серия экструзии реакции PU/TPU

Название продукта (Имя) Серия экструзии реакции PU/TPU

Связанный поиск

Связанный поиск- Отличная машина для производства листа пп

- Завод по производству пластиковых экструдеров

- Китайские поставщики машин для дробления и измельчения труб серии dyssg

- Поставщики экструдер пвх jinwei

- Высокое качество 30 литров бочки масла дуплекс выдувная машина

- Производитель установки для дробления и измельчения труб dyssg

- Высококачественные одношнековые грануляторы jwl

- Цилиндр для двухшнекового экструдера

- Экструзионная линия для декоративных/мраморных листов пвх

- Выдувная машина для выдува бутылок и бочек объемом 12 литров с одной головкой