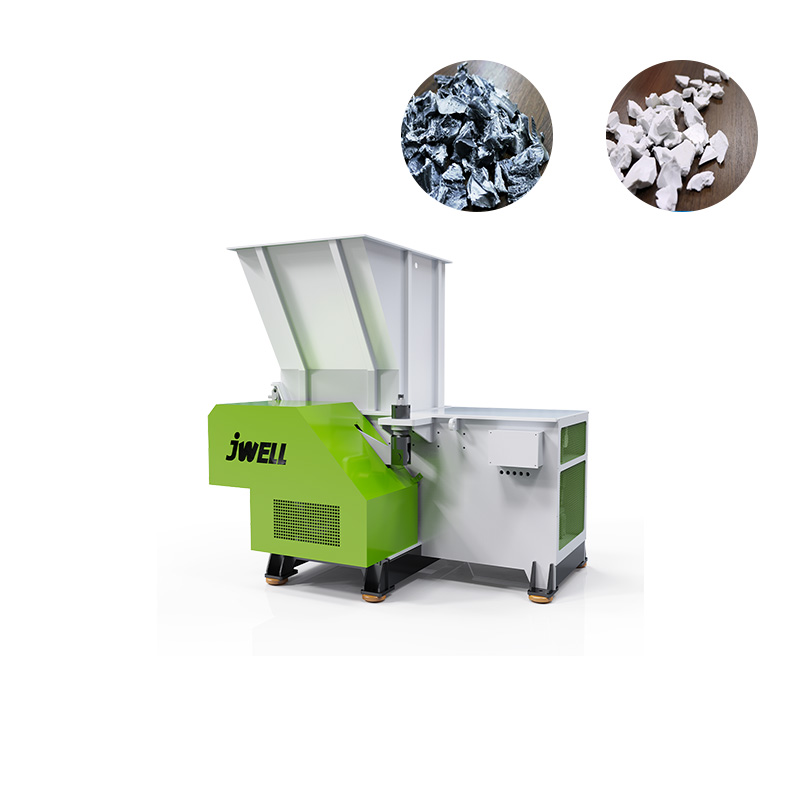

Отличный четырехвальный измельчитель для вторичной переработки

В мире переработки пластика, где каждый килограмм вторичного сырья – это ценный ресурс, вопрос эффективности измельчения стоит особенно остро. Часто слышишь о различных типах шредеров, но на деле найти тот самый 'идеальный' – задача не из легких. Многие зацикливаются на мощности и скорости, упуская из виду важность надежности, долговечности и, конечно, качества получаемого материала. Мы постараемся разобраться, что на самом деле делает четырехвальный измельчитель действительно 'отличным' в контексте масштабной переработки.

Проблема измельчения: больше, чем просто раздробиться

Начнем с очевидного. Зачем вообще нужно измельчение? Ответ прост: увеличение площади поверхности для дальнейшей переработки. Это касается как грануляции, так и производства реголь, пленки и других видов продукции. Но проблема не только в площади. Неправильное измельчение приводит к образованию слишком крупных фракций, неоднородности материала и, как следствие, снижению качества конечного продукта. Например, в производстве вторичного полипропилена, слишком грубый помол усложняет последующее гранулирование, а мелкая пыль затрудняет фильтрацию и требует дополнительной обработки.

Мы сталкивались с ситуациями, когда 'мощные' шредеры, способные перерабатывать огромные объемы, при этом выдавали материал не соответствующий заявленным характеристикам. Причина часто кроется в конструкции ножей, недостаточной прочности компонентов или неправильной настройке параметров работы. Нельзя просто взять самый мощный шредер – нужно учитывать конкретный тип пластика, требуемую фракцию и объемы переработки.

Четыреххвальный измельчитель: преимущества и недостатки

Четырехвальные измельчители в последнее время пользуются большой популярностью, и не зря. Они обеспечивают отличную дисперсию материала, что особенно важно для дальнейшей переработки. Конструкция с четырьмя вращающимися валами позволяет равномерно распределять нагрузку и снижать износ компонентов. Это, в свою очередь, повышает надежность и увеличивает срок службы оборудования. В отличие от однохвальных, четырехвальные шредеры менее подвержены заклиниванию при переработке сложных материалов, таких как пластик с добавками или волокнами.

Однако, у этой конструкции есть и свои недостатки. Она, как правило, дороже однохвальных шредеров, а обслуживание требует больше времени и квалификации. К тому же, при переработке больших объемов материала может наблюдаться более высокий уровень шума. Нам однажды приходилось сталкиваться с проблемой вибрации и шума при работе с высокой загрузкой. Решение нашли в оптимизации системы выравнивания нагрузки и установке виброизоляторов.

Материалы и конструкция: что важно учитывать?

Нельзя экономить на материалах, из которых изготовлен четырехвальный измельчитель. Особенно это касается ножей, валов и режущих элементов. Использование высокопрочной закаленной стали – необходимое условие для обеспечения долговечности и надежности оборудования. Мы всегда уделяем особое внимание качеству используемых материалов, поскольку знаем, что от этого напрямую зависит эффективность и срок службы шредера. Наш опыт показывает, что качественные компоненты позволяют снизить затраты на обслуживание и ремонт в долгосрочной перспективе.

Конструкция должна быть продумана до мелочей. Важно наличие эффективной системы подачи материала, надлежащей системы охлаждения и защиты от перегрузок. Кроме того, желательно, чтобы конструкция шредера обеспечивала легкий доступ для обслуживания и замены изношенных деталей. У нас в компании ООО Чанчжоу Даюнь Экологические Технологии, мы всегда предлагаем комплексные решения, учитывающие все особенности производственного процесса.

Практический опыт: что мы видели на своем веку?

За годы работы мы успели поработать с различными четырехвальными измельчителями разных производителей. Были и удачные, и не очень. Например, один из наших клиентов (производитель вторичного полиэтилена) поначалу выбрал шредер с очень высокой скоростью резания, но в итоге столкнулся с проблемами из-за быстрого износа ножей и неравномерного измельчения. Пришлось менять ножи каждые несколько часов работы, что существенно увеличило эксплуатационные расходы. В итоге, мы помогли им выбрать шредер с более оптимальными параметрами резания, что позволило им значительно снизить затраты и повысить производительность.

Другой пример – переработка сложных смесей из различных видов пластика. В этом случае особенно важно, чтобы четырехвальный измельчитель был способен справляться с различной степенью твердости и наличием добавок. Мы рекомендуем использовать шредер с регулируемой скоростью вращения валов и оптимальным углом наклона ножей. Такие параметры позволяют адаптировать процесс измельчения к конкретным условиям и обеспечить получение материала с необходимой фракцией.

Перспективы развития: к чему движется отрасль?

В настоящее время наблюдается тенденция к автоматизации процессов измельчения. Все больше производителей предлагают шредеры с встроенными системами управления и датчиками, которые позволяют мониторить параметры работы и автоматически регулировать процесс измельчения. Кроме того, развиваются новые технологии обработки пластика, которые требуют использования более специализированных и эффективных измельчителей. Компания Jwell, основанная в 1997 году и являющаяся вице-президентской единицей Китайской ассоциации производителей пластмассового машиностроения, активно участвует в разработке новых решений для переработки пластика, включая четырехвальные измельчители нового поколения.

Важно помнить, что выбор четырехвального измельчителя – это не просто покупка оборудования, это инвестиция в будущее вашего бизнеса. Необходимо тщательно проанализировать свои потребности, учесть все факторы, влияющие на процесс измельчения, и выбрать оборудование, которое будет обеспечивать максимальную эффективность, надежность и долговечность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экструзионная линия для производства водопроводных и канализационных труб из UPVC и электротехнических защитных труб из CPVC

Экструзионная линия для производства водопроводных и канализационных труб из UPVC и электротехнических защитных труб из CPVC -

Экструзионная линия для каменно-пластиковых полов SPC от Jwell Machinery Китай

Экструзионная линия для каменно-пластиковых полов SPC от Jwell Machinery Китай -

Линия экструзии рулонов из высокополимерного композита с водонепроницаемой поверхностью

Линия экструзии рулонов из высокополимерного композита с водонепроницаемой поверхностью -

Централизованная система подачи PVC JWELL

Централизованная система подачи PVC JWELL -

Экструзионная линия для производства напольных покрытий из древесно-пластикового профиля JWELL PE&PP

Экструзионная линия для производства напольных покрытий из древесно-пластикового профиля JWELL PE&PP -

Одноступенчатая грануляторная машина

Одноступенчатая грануляторная машина -

Линия экструзии листов и пластин из ПК, ПММА и ГППС

Линия экструзии листов и пластин из ПК, ПММА и ГППС -

Экструзионная линия для сплошных и гофрированных листов из PC

Экструзионная линия для сплошных и гофрированных листов из PC -

Экологичная серия грануляторов для прививки и удлинения цепей

Экологичная серия грануляторов для прививки и удлинения цепей -

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Название продукта (Имя) Серия экструзии реакции PU/TPU

Название продукта (Имя) Серия экструзии реакции PU/TPU -

Название продукта (Имя) Серия гранулирования инженерных пластиков JWELL

Название продукта (Имя) Серия гранулирования инженерных пластиков JWELL

Связанный поиск

Связанный поиск- Ведущая линия экструзии композитного листа тпо+пп пены

- Завод по производству выдувных машин для бутылок и бочек объемом 12 литров с одной головкой для выдува

- Китайские поставщики специализированных дробилок серии dyps-x/m профиль/wpc

- Ведущая линия экструзии кромочной ленты

- Поставщики двухвального измельчителя для вторичной переработки

- Производитель экструзионной линии для производства труб из хпвх с силовой оболочкой

- Ведущий одношнековый гранулятор для переработки жестких пластмасс

- Отличная машина для выдува бутылок объемом 5 литров с одной головкой для дуплексного формования

- Экструзионная линия для вспененных композитных листов tpo+пп

- Линия мойки в китае