Производители оборудования для производства дверных панелей из пвх

Изготовление дверных панелей из ПВХ – это довольно специфическая область, требующая определенного оборудования и технологических знаний. И если вы только начинаете, или хотите модернизировать существующее производство, то вопрос выбора надежного поставщика оборудования для производства дверных панелей из пвх становится критически важным. В этой статье мы постараемся разобраться в основных типах оборудования, его характеристиках, особенностях выбора и немного коснемся вопросов обслуживания и поддержки.

Основные этапы производства и необходимое оборудование

Производство дверных панелей из ПВХ, как правило, включает в себя несколько основных этапов: подготовку материала, экструзию ПВХ, нанесение ламината или пленки, а также окончательную обработку. Каждый из этих этапов требует своего специализированного оборудования. Давайте разберем подробнее.

Экструзионное оборудование

Экструзия – ключевой этап, определяющий качество и внешний вид конечного продукта. Здесь используются различные типы экструдеров, выбираемые в зависимости от объема производства и желаемых характеристик панелей. Наиболее распространенные типы: одношнековые и двухшнековые экструдеры. Двухшнековые обеспечивают более равномерную выдавливание материала и, как следствие, более высокое качество панелей. Например, можно встретить экструдеры с производительностью до 10 тонн в час, что вполне достаточно для среднего производства.

Важным параметром экструдера является его производительность, которая напрямую влияет на объем выпускаемой продукции. Также стоит обратить внимание на качество шнека – от этого зависит плавность и однородность экструзии. При выборе экструдера рекомендуется учитывать тип используемого ПВХ-материала, так как от этого зависят оптимальные параметры экструзии.

Оборудование для нанесения ламината/пленки

После экструзии на панель наносится декоративный слой – ламинат или пленка. Для этого используются специальные ламинирующие или пленкоотрезные машины. Ламинирующие машины позволяют наносить ламинат с высокой точностью и аккуратностью, обеспечивая ровную и гладкую поверхность. Пленкоотрезные машины предназначены для нанесения самоклеящейся пленки, что позволяет создавать панели с разнообразными дизайнами и фактурами. Некоторые современные машины позволяют выполнять несколько операций одновременно, что значительно повышает эффективность производства. Например, существуют ротационные ламинирующие машины, которые позволяют непрерывно наносить ламинат на панели.

Оборудование для резки и отделки

Финальный этап включает в себя резку панелей до нужных размеров и отделку краев. Для резки используются различные типы резаков – ножовые, пильные и лазерные. Лазерная резка позволяет создавать панели сложной формы с высокой точностью и минимальным количеством отходов. Для отделки краев используются фрезерные станки или специальные шлифовальные машинки, которые позволяют сгладить края и придать им аккуратный вид. Убедитесь, что выбранное оборудование обеспечивает необходимую точность резки и отделки, а также соответствует вашим требованиям к качеству готовой продукции.

На что обратить внимание при выборе производителя

Выбор надежного производителя оборудования для производства дверных панелей из пвх – это ответственный шаг. Не стоит экономить на качестве оборудования, так как от этого зависит долговечность и эффективность вашего производства. Вот несколько ключевых аспектов, на которые стоит обратить внимание:

- Репутация производителя: Изучите отзывы о компании, узнайте о ее опыте работы на рынке, посмотрите примеры выполненных проектов.

- Качество оборудования: Убедитесь, что оборудование соответствует заявленным характеристикам и изготовлено из качественных материалов. Попросите предоставить сертификаты соответствия.

- Гарантийное и сервисное обслуживание: Узнайте о сроках гарантии и наличии сервисной поддержки в вашем регионе. Важно, чтобы в случае поломки вы могли быстро получить необходимую помощь.

- Цена: Сравните цены у разных производителей, но не стоит выбирать самое дешевое оборудование, так как это может привести к проблемам в будущем.

Пример: Опыт работы с ООО Чанчжоу Даюнь Экологические Технологии

На рынке представлено множество производителей оборудования для производства дверных панелей из пвх, но некоторые из них выделяются своим качеством и надежностью. Например, ООО Чанчжоу Даюнь Экологические Технологии ([https://www.jwell-machine.ru/](https://www.jwell-machine.ru/)) имеет богатый опыт в поставке оборудования для различных отраслей промышленности, в том числе и для производства дверных панелей. Они предлагают широкий спектр оборудования, от экструдеров до ламинирующих машин, и обеспечивают профессиональную техническую поддержку. Многие пользователи отмечают их клиентоориентированность и оперативность в решении возникающих вопросов.

Технологические особенности и материалы

Важно понимать, что выбор оборудования также зависит от используемых материалов. Например, для производства панелей из ПВХ с повышенной устойчивостью к ультрафиолетовому излучению требуется специальное оборудование и пленка. Также стоит учитывать особенности переработки различных типов ПВХ-материалов – от стандартного до вторичного.

Для увеличения долговечности и устойчивости к внешним воздействиям, в состав ПВХ-материалов часто добавляют различные добавки – стабилизаторы, красители, антипирены. Выбор добавок зависит от требуемых характеристик панелей и условий эксплуатации. Оборудование должно быть способно работать с различными типами ПВХ-материалов, чтобы обеспечить гибкость производства.

Перспективы развития и инновации

Технологии производства дверных панелей из ПВХ постоянно развиваются. Появляются новые типы экструдеров, ламинирующих машин и резаков, которые позволяют повысить эффективность производства и улучшить качество конечного продукта. Например, активно развивается направление автоматизации производства – внедряются роботизированные системы для выполнения рутинных операций, что позволяет снизить затраты на рабочую силу и повысить производительность. Также растет спрос на оборудование, способное работать с экологически чистыми материалами и снижать воздействие на окружающую среду.

Ключевыми тенденциями развития являются: повышение автоматизации, внедрение 'умных' технологий (например, систем контроля качества в реальном времени), использование экологически чистых материалов и снижение энергопотребления. Инвестиции в современное оборудование для производства дверных панелей из пвх позволят вашей компании оставаться конкурентоспособной на рынке и удовлетворять растущие потребности клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-литровая выдувная машина с одной головкой формы и двумя постами для производства бутылок

5-литровая выдувная машина с одной головкой формы и двумя постами для производства бутылок -

Одноступенчатая грануляционная машина

Одноступенчатая грануляционная машина -

PE Линия экструзии теплоизоляционных труб

PE Линия экструзии теплоизоляционных труб -

HDPE Экструзионная линия для морских труб

HDPE Экструзионная линия для морских труб -

Интегрированная машина для переработки гранулирования Jwell Three Machine

Интегрированная машина для переработки гранулирования Jwell Three Machine -

Централизованная система подачи PVC JWELL

Централизованная система подачи PVC JWELL -

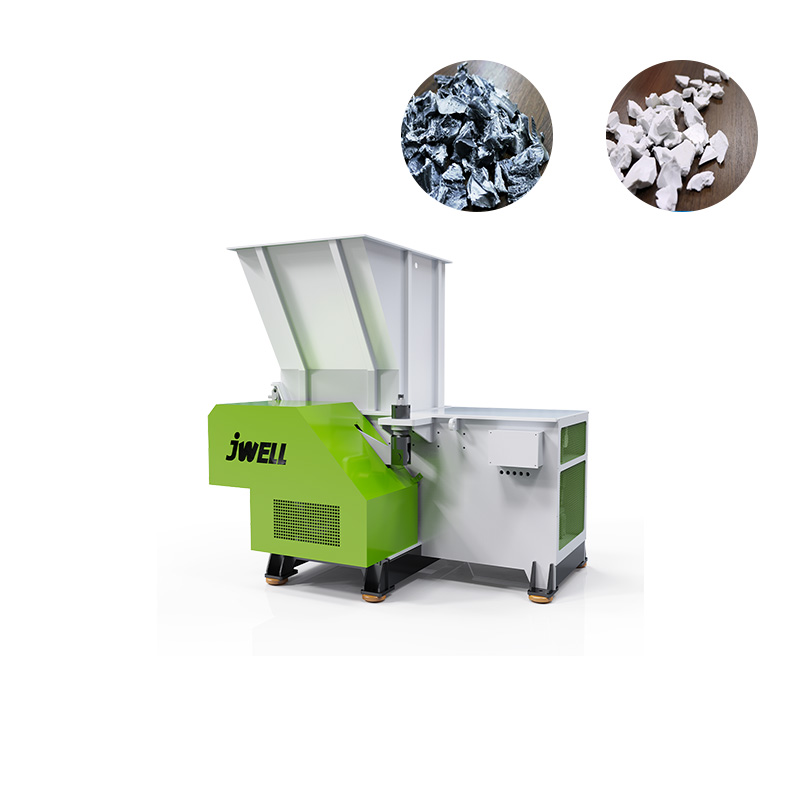

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Линия по экструзии оконных жалюзи из ПВХ

Линия по экструзии оконных жалюзи из ПВХ -

Экструзионная линия для алюминиево-пластиковых композитных панелей

Экструзионная линия для алюминиево-пластиковых композитных панелей -

Экструзионная линия для вспененных листов XPE, IXPE

Экструзионная линия для вспененных листов XPE, IXPE -

Экструзионная линия для декоративных и мраморных листов из PVC

Экструзионная линия для декоративных и мраморных листов из PVC -

Одноступенчатая грануляторная машина

Одноступенчатая грануляторная машина

Связанный поиск

Связанный поиск- Ppr/pert/pex/pb высокоскоростная энергосберегающая линия экструзии труб для напольного отопления в китае

- Поставщики pp pe abs pvc толстый лист экструзионные линии из китая

- Линия для производства пвх досок для дверей

- Производитель линий гранулирования инженерных пластмасс

- Ведущая двухшнековая линия экструзии воздухопроницаемых листов пэт без сушки

- Поставщики экструзионной линии для производства сэндвич-листов hdpe/pp tape

- Шнек и цилиндр экструдера

- Линия экструзии полых листов в китае

- Производители линий для экструзии кромочной ленты

- Производитель экструзионных линий для производства вспененных панелей из дпк с пвх оболочкой