Установки для экструзионной линии для производства пластиковых корпусов из пвх

Ну что, поговорим о пластике. Знаете, раньше всё делали из дерева, из металла… А теперь вот, пластик повсюду. Корпуса бытовой техники, детали машин, игрушки… Без него сейчас никуда. И вот эти самые корпуса, они ведь не просто так появляются. Это целая технология, целый процесс. Особенно интересна область экструзии, то есть выдавливания пластика. Давайте разберемся, как это работает, какие там новинки, и куда это всё движется. Если честно, сам до конца не понимаю, но вроде бы неплохо получается. Тут как с домашними делами, знаешь, порой вроде всё делаешь, а потом смотришь – опять хаос.

Современные технологии экструзии для производства ПВХ корпусов

Все эти современные штуки с экструзионной линией... На первый взгляд сложно, но на деле – довольно логично. Берешь гранулы ПВХ, нагреваешь их, выдавливаешь через форму, и получаешь готовый корпус. Конечно, процесс не такой простой, как кажется. Нужно контролировать температуру, давление, скорость выдавливания. И, конечно, качество материала играет огромную роль. Вот, например, у компании ООО Чанчжоу Даюнь Экологические Технологии, они специализируются на оборудовании для экструзионных линий, и, говорят, у них всё очень даже ничего. Сайт у них вот: https://www.jwell-machine.ru. Присматриваюсь, может, что-нибудь себе закажу. Просто, знаете, всегда хочется чего-то новенького.

Оборудование постоянно совершенствуется. И вот сейчас, если почитать специализированные журналы, то видишь разговоры о автоматизации, о компьютерном управлении, о новых типах экструдеров. Раньше всё делалось руками, а сейчас – всё через компьютеры. Это, конечно, хорошо, повышает точность, снижает затраты, но... знаешь, иногда хочется просто покрутить ручку и посмотреть, что получится. Что-то такое… ретро, наверное. Хотя, в современном мире это, конечно, уже не актуально. Пожалуй, лучше оставить всё на волю машины. Мне, например, с уборкой дома так не ладится – лучше машина, чем я.

Разные типы экструдеров под разные задачи. Есть одношнековые, есть двухшнековые, есть с геометриями шнека разной формы. Каждый тип подходит для определенных видов пластика и форм. Например, для производства корпусов небольших размеров часто используют одношнековые экструдеры, а для больших – двухшнековые. Важно правильно подобрать экструдер под конкретный тип пластика и требуемые характеристики корпуса. Я, конечно, не эксперт, но мне кажется, что это очень важно. В общем, там всё довольно тонкое и нюансированное.

Материалы для производства корпусов

ПВХ – это, конечно, самый популярный материал. Он прочный, долговечный, легко обрабатывается, и, что немаловажно, относительно недорогой. Но, конечно, есть и другие варианты. Например, полипропилен, полиамид, поликарбонат. Каждый материал имеет свои преимущества и недостатки. Полипропилен, например, более гибкий и устойчивый к ударам, чем ПВХ, а поликарбонат – более прозрачный и устойчивый к высоким температурам. Выбор материала зависит от назначения корпуса, от условий эксплуатации, от дизайна. Например, для корпусов бытовой техники часто используют ПВХ, а для корпусов электроники – поликарбонат. Или я просто соврал? Не знаю, в этих делах я совсем не разбираюсь.

И еще вот что: сейчас активно продвигают биоразлагаемые пластики. То есть, пластики, которые могут разложиться в естественных условиях. Это, конечно, хорошо для экологии, но пока что они еще довольно дорогие и не обладают такими же свойствами, как обычные пластики. Пока что, как мне кажется, это скорее исключение, чем правило. Но в будущем, возможно, все изменится. Ну, если экология не заботит, конечно. А я, знаете ли, стараюсь заботиться.

Актуальные тенденции рынка пластиковых корпусов

Рынок пластиковых корпусов очень динамичный. Постоянно появляются новые технологии, новые материалы, новые требования. Например, сейчас все большую популярность набирают корпусы с интегрированными электронными компонентами. То есть, в корпус встроены датчики, дисплеи, кнопки управления. Это позволяет создавать более функциональные и удобные устройства. И это, в свою очередь, требует новых технологий производства и новых материалов. Ну, это как с телефонами – каждый год новые модели, новые функции, новые требования.

Еще одна тенденция – это увеличение спроса на корпусы с дизайном. То есть, не просто функциональные, но и красивые. Дизайн становится все более важным фактором при выборе корпуса. И это требует от производителей корпусов не только технических знаний, но и художественного вкуса. Ну, или хотя бы умения работать с дизайнерами. А то получишь что-нибудь такое… спроси у моего соседа, он у нас дизайнер, сам видит.

И, конечно, сейчас все больше внимания уделяется экологичности. Как я уже говорил, разрабатываются новые биоразлагаемые пластики, появляются технологии переработки пластиковых отходов. И это, конечно, хорошо для планеты. Если бы все думали об экологии, то мир был бы намного лучше. Хотя, это, конечно, утопия. Всегда найдутся те, кто будет думать только о прибыли. Ну, это уже как всегда.

Экологичность и устойчивое развитие в производстве

Вопрос экологии сейчас на повестке дня. В производстве пластиковых корпусов возникает много отходов, которые могут негативно влиять на окружающую среду. И поэтому важно использовать технологии, которые позволяют минимизировать количество отходов, и перерабатывать пластиковые отходы. Например, можно использовать вторичное сырье, или внедрять замкнутые циклы производства. Это, конечно, требует больших инвестиций, но оно того стоит. По крайней мере, для души, да.

ООО Чанчжоу Даюнь Экологические Технологии, кажется, тоже уделяет внимание экологичности. В их описании продукции упоминается, что они разрабатывают оборудование, которое позволяет снизить расход энергии и воды, а также минимизировать образование отходов. Вот это уже неплохо. Хотя, честно говоря, не знаю, насколько это реально. Ну, в теории всё красиво, а на практике… Ну, это уже другая история.

А еще можно использовать 'зеленые' растворители и красители. Они менее токсичны, чем обычные. Это, конечно, мелочь, но каждый шаг в сторону экологичности важен. Например, можно использовать красители на растительной основе, или растворители на воде. А можно и просто меньше красить. Хотя, это не очень красиво. Ну, знаете, компромиссы.

Обслуживание и эксплуатация экструзионных линий

Экструзионная линия – это довольно сложное оборудование, которое требует регулярного обслуживания и эксплуатации. Нужно следить за температурой, давлением, скоростью выдавливания, за состоянием шнека, за состоянием форм. Если что-то сломается, то это может привести к серьезным проблемам. И потерям.

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы экструзионной линии. Нужно проводить чистку, смазку, замену изношенных деталей. И, конечно, нужно иметь квалифицированный персонал, который сможет быстро и эффективно устранять поломки. Это не просто так, это серьезная работа. Хотя, наверное, можно и самому разобраться, если есть желание и время.

Поэтому, когда выбираешь экструзионную линию, важно не только обратить внимание на стоимость оборудования, но и на стоимость его обслуживания. Нужно узнать, какие запчасти доступны, какая сервисная поддержка предоставляется. А еще желательно, чтобы производитель предлагал обучение персонала. Это поможет избежать многих проблем в будущем. В общем, не экономьте на обслуживании – это всегда вы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по экструзии пластиковых пенопластовых рамок для фотографий

Линия по экструзии пластиковых пенопластовых рамок для фотографий -

Высоконаполнительная грануляционная линия JWELL серии высокой производительности

Высоконаполнительная грануляционная линия JWELL серии высокой производительности -

PP Труба для использования химикатов и линия экструзии труб для защиты электропроводов MPP

PP Труба для использования химикатов и линия экструзии труб для защиты электропроводов MPP -

Одношнековый гранулятор для переработки жёсткого пластика Jwell

Одношнековый гранулятор для переработки жёсткого пластика Jwell -

Экструзионная линия для гранулирования ПВХ

Экструзионная линия для гранулирования ПВХ -

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок

Линия для производства трёхслойных (двухслойных) медицинских светонепроницаемых инфузионных трубок -

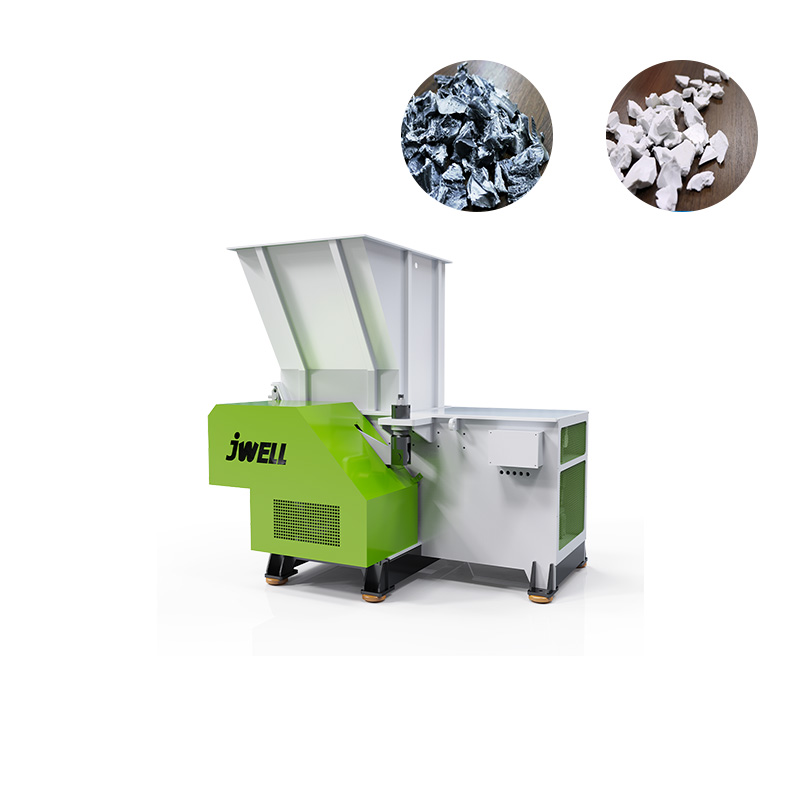

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ

YSSQ Series Light Single Shaft Shredder Легкий одновальный измельчитель серии DYSSQ -

Кривая экструзионная линия трубы высокого давления RTP

Кривая экструзионная линия трубы высокого давления RTP -

Линия по экструзии оконных жалюзи из ПВХ

Линия по экструзии оконных жалюзи из ПВХ -

Двушнековая экструзионная линия для листов PET без сушки с дегазацией

Двушнековая экструзионная линия для листов PET без сушки с дегазацией -

Высокоскоростная энергосберегающая экструзионная линия для производства труб из PPR, PERT, PEX и PB для систем теплого пола

Высокоскоростная энергосберегающая экструзионная линия для производства труб из PPR, PERT, PEX и PB для систем теплого пола -

Одноступенчатая грануляторная машина

Одноступенчатая грануляторная машина

Связанный поиск

Связанный поиск- Отличная компаундирующая машина

- Линия экструзии оконного профиля пвх в китае

- Производитель пэ изоляционных труб экструзионной линии в китае

- Производитель одношнековой экструзионной линии для вспенивания древесно-полимерных материалов в китае

- Поставщики pp/pe солнечных фотоэлектрических элементов задней панели экструдеры

- Отличная линия экструзии декоративных/мраморных листов из пвх

- Поставщики линии экструзии полипропиленовых труб из китая

- Высококачественная система переработки труб большого диаметра

- Производитель машины для переработки пластика

- Поставщики пвх wpc быстрой сборки панели экструзионные линии из китая